اصطلاح فلوتاسیون به معنای شناورسازی می باشد و یکی از راه های تغلیظ در صنعت یا بالا بردن عیار مواد معدنی (پرعیارسازی مواد) است.

امروزه فلوتاسیون بدون شک مهم ترین و همه جانبه ترین روش جدایش کانی ها است و استفاده آن در زمینههای جدید و برای فرآوری مواد معدنی در حال گسترش است.در سال ۱۹۰۵ برای اولین بار استفاده از فلوتاسیون به صورت تجاری در بروکن هیل انجام شد. از آن پس پیشرفت و توسعه فلوتاسیون ادامه داشت تا امروز که به عنوان روش عمده کانهآرایی برای تغلیظ کانیها به شمار میآید. فلوتاسیون یک فرآیند جداسازی است که امتیاز آن به علت توانایی در عملآوری کانسنگهای پیچیده با عیار پایین است. فلوتاسیون بر این اصل استوار است که سطح کانیهای باارزش، آبران و سطح کانیهای باطله موجود در کانسنگ آبدوست میباشد.

مزیت عمده فلوتاسیون بر سایر روش های تغلیظ این است که موادی که عیار آنها بسیار کم است توسط این روش پرعیار میشوند و نتایج مطلوبی نیز حاصل می گردد. پرعیار کردن مواد معدنی معیار فلزی آنها ۳- ۰/۵ درصد می باشد تنها به روش فلوتاسیون ممکن و مقرون به صرفه است زیرا پرعیار کردن این مواد با روش های فیزیکی بر اساس وزن مخصوص کارایی بسیار پایینی دارد و بازیابی بیشتر از ۳۰ تا ۴۰ درصد نمی شود در حالیکه بازیابی این مواد توسط فلوتاسیون به ۸۰ تا ۹۰ درصد میرسد.

مواد شیمیایی مورد استفاده در فلوتاسیون

مواد شیمیایی مورد استفاده در فلوتاسیون به سه دسته زیر طبقه بندی میشود:

– کلکتورهاCollectors

به منظور افزایش خاصیت آب گریزی ذرات کانی و افزایش شناوری از کلکتورها استفاده می شود. در واقع معرف هایی که روی سطح ذرات، تشکیل لایه می دهند کلکتور نامیده می شوند. کلکتورها مواد آلی هستند که اکثراً دارای ملکولی بزرگ بوده که شامل انواع مختلفی می شوند. و هر یک دارای خاصیت تشکیل لایه بر روی سطوح جدید معینی هستند. بدین ترتیب هر کلکتور روی کانه خاص با ترکیب شیمیایی و یا شبکه بلوری معینی، تشکیل لایه می دهد. و سطح را آماده برای جذب هوا می کند. و سایر ذراتی را که کلکتور روی آنها فیلمی تشکیل نداده است، فاقد خاصیت جذب هوا می باشند و در نتیجه شناور نخواهند شد. لذا باعث خواهند شد تا ذرات خاصی را از یک مجموعه ذرات دیگر شناور کرده و جدا کنند.

کلکتورها معمولاً از مواد آلی غیرمتقارن با یک گروه قطبی باردار و یک گروه غیرقطبی بدون بار تشکیل شده اند. که در آن، گروه غیرقطبی یک زنجیر هیدروکربنی مانند روغن است. رفته رفته کلکتور روغنی با تولید مواد شیمیایی آلی مانند گزنتاتها و دی تیوفسفاتها کنار گذاشته شد. البته هنوز هم روغن به شکل نفت یا گازوئیل، به عنوان کلکتور در صنایع زغال سنگ بکار میرود. مکانیزم آبران کردن کلکتور را میشود با بکارگیری صفحه ای شیشهای تمیز و قرار دادن چند قطره آب روی سطح آن نشان داد. و چون شیشه آبدوست میباشد، آب روی سطح آن پخش میشود.

ترکیب کلکتورها:

کلکتورهایی که در فلوتاسیون استفاده می شوند. از یک زنجیر هیدروکربن غیرقطبی(آلی) و یک گروه قطبی(غیرآلی) تشکیل یافتهاند. گروه قطبی، بخشی از مولکول کلکتور بوده که به راحتی یونیزه می شود و قابلیت جذب بر روی سطح کانی را خواهد داشت. در حالی که زنجیره هیدروکربنی در اساس غیریونیزه است و باعث آب گریز شدن سطح میگردد. معمولاً گروه قطبی همچنین به گونهای ساخته میشود که مخصوص جذب کانیهای معینی باشد. در یک سطح مشترک هوا و آب، زنجیر هیدروکربن کلکتور به داخل فاز هوا با زاویه ۹۰ درجه نسبت به سطح مشترک می چسبد. در حالی که گروه قطبی آبدوست در فاز آب باقیمانده است.

انواع کلکتور ها

کلکتور ها انواع مختلفی دارند، معمولاً از آمین ها و امین های با زنجیره طولانی مانند استریل (۱۸ کربن) و آرچیدل-بنیل (۲۲-۲۰ کربن) بعنوان کلکتور استفاده می شود.

گزانتانها

نمک های اسیدی گرانتوژن (Xanthate) می باشند. و برای فلوتاسیون کانی های سولفیدی و اکسید های سرب و مس پس از فعال شدن مورد استفاده قرار می گیرند. گزانتانتها از معروف ترین و پر مصرف ترین کلکتور ها در فلوتاسیون هستند. البته به نسبت کلی ظاهراً مصرف کمی به ازای هر تن سنگ معدن دارند یعنی بین ۱۰ تا ۳۰۰ گرم در هر تن که بر روی سولفور های فلزی تشکیل فیلم داده و آن را شناور می کنند. و دارای فرمول عمومی M=ORS2M=یک فلز قلیایی هستند.

هیدروکربونهای آلی

از لحاظ خواص کلکتوریاین مواد برای شناورسازی فلزات قلیایی بکار می روند و شامل تیوفنل ها و مرکاپتان ها هستند.

مشتقات آلی فسفر

این مشتقات با نام تجاری ائروفلوت (Aeroflout) در صنعت شناخته می شوند. البته مشتقات فسفر دار بسیار فراوان بوده و در حدود ۲۵۰۰ماده مختلف را شامل می شوند. خاصیت خورندگی این کلکتور ها بسیار زیاد است. و می یایست در سلول های فولادی مخصوص مورد استفاده قرار گیرند. در غیر این صورت سلول های فلوتاسیون به سرعت خورده شده و از بین می روند.

معذوف ترین کلکتور این دسته اسید دی کروزیل دی تیو فسفوریک است. که برخلاف گزانتانتها که پیریت را کم و بیش شناور می کنند، بر روی پیریت هیچ تاثیری ندارند. و اغلب در مواقعی که سولفید های فلزی مانند مس و سرب را بخواهند از پیریت جدا کنند، بکار می روند.

تیوکاربانیلیدها

این کلکتور بر پیریت و اسفالریت اثری ندارد. و بشتر در مواقعی که گالن همراه با پیریت و اسفالریت است بکار می رود و گالن را شناور می کند. تیوکاربانیلید ها طلا و نقره را در سنگ های معدنی اکسیده شناور می کنند، ولی تاثیرشان کند است. درواقع این کلکتور ها روی سولفورهای فلزی بصورت انتخابی عمل می کنند. مثلاً از مخلوط سولفورهای سرب و روی، فقط روی سولفور سرب (گالن) واکنش می دهند. و یک یلایه روی آن تشکیل داده و شناورش می کنند. و عموماً با فرمول RSC(NH)22R22=یک هیدروکربن حلقوی دیده می شوند.

اسید های چرب و صابون ها

این کلکتور ها برای شناور کردن کانی های فلزات قلیایی، اکسید های فلزی و بعضی از ترکیبات سیلیکات ها، کربنات ها و فسفات ها بکار می روند. این مواد بصورت اسید چرب یا نمک قلیایی، در صنعت فلوتاسیون استفاده فراوانی دارند.

کلکتور های کاتیونیک

دارای فرمول عمومی به صورت RNH2 و RCONH2 می باشند. و برای شناورسازی کانی های غیر فلزی و املاح بکار می روند و به مقدار کمی در آب حل می شوند.

عوامل موثر بر شناور سازی ذرات:

– PH محیط

– شدت هم زدن

– زمان تماس کلکتور با ذرات

– ابعاد ذرات

– درجه حرارت محیط

– وجود ناخالصی ها و املاح موجود در آب

تاثیر املاح محلول در آب:

املاح محلول در آب در نقاطی که آب دریا با آب موجود در یک مسیر بسته، مورد استفاده قرار می گیرند، در فلوتاسیون تاثیر عمده ای دارند. املاح آهن، کلسیم و منیزیم بیش از سایر املاح در فلوتاسیون مشکل ایجاد می کنند. غلظت این املاح گاهی چندان زیاد است که باعث مصرف مقدار زیادی کربنات سدیم می شود. تاثیر این املاح اگر کاملاً خنثی نشوند مشکلات زیادی را در فلوتاسیون ایجاد می کند. لذا استفاده از آب های حاوی املاح آلی و همچنین سولفات فرو همیشه برای فلوتاسیون زیان آور است.

نحوه عملکرد کلکتورها

اگر سطح کانی مناسب باشد و گروه قطبی به سطح جامد جذب گردد، دسته ای از یونهای شناور کلکتور روی سطح کانی جذب خواهند شد. و فیلم ی نازک روغنی روی سطح کانی تشکیل می گردد. بنابراین سطح را از طریق جذب سطحی و نه از طریق آغشته کردن فیزیکی، آب گریز خواهند کرد. در این صورت اگر، یک سطح مشترک هوا، به شکل یک حباب ایجاد گردد، زنجیر هیدروکربن به داخل فاز هوا توسعه پیدا می کند و اگر استحکام پیوند بین گروه قطبی و سطح کانی به اندازه کافی قوی باشد، ذره توسط نیروی شناوری (نیروی ارشمیدس) بوسیله حباب هوا بالا خواهد آمد. کلکتورها ممکن است غیریونی (روغنهای هیدروکربن) یا یونی باشند. کلکتورهای یونیزه شامل، کاتیونی (آمینها) و یا آنیونی (اسیدهای چرب با ترکیبات سولفیدریل مانند گزنتاتها یا دی تیوفسفاتها) هستند.

کف ساز ها frothing agents

کف ساز ها در مواد شیمیایی و یا در واقع کف ساز ها در فلوتاسیون باعث پایدار شدن حباب هوا با کم کردن کشش سطحی آب می شوند. بعبارتی به منظور ایجاد پایداری کف در فلوتاسیون و جلوگیری از به هم پیوستن حباب های ریز و تشکیل حباب های درشت از کف ساز ها استفاده می شود.

در فرآیند فلوتاسیون حباب های ایجاد شده توسط هوای ورودی فقط می توانند به کانی هایی بچسبند. که تا اندازه ای آب گریز (Hydrophobic) باشند. برای آب گریز کردن ذرات باید از کلکتورها استفاده کنیم.

فاز کف، نقش مهمی در بازیابی کانیها و عیار کنسانتره تولیدی در ماشینهای فلوتاسیون دارد. بعبارتی کف ساز ها در مواد شیمیایی نقش بسزایی در استخراج کانی ها دارند.

ساختار کف سازها

کف سازها دارای یک سر قطبی و یک سر غیر قطبی می باشند. سر قطبی کف ساز با آب ترکیب شده و سر غیرقطبی به حباب هوا متصل می شود. در نتیجه دور حباب های هوا با مولکول های کفساز احاطه شده، کشش سطحی بین مولکول آب و هوا کاهش می یابد. و حباب ها پایدار می شوند.

عمل ایجاد کف در مایعات خالص کار دشواری است. حباب های متصاعد شده به محض رسیدن به سطح مایع، پاره می شوند. از این جهت وجود موادی که خاصیت فعال کننده ای برای سطح مرزی داشته باشند. مسئله مهمی در تولید کف در فلوتاسیون می باشد. و اینکه حباب هوا از طریق قشر نازکی توسط عامل مذکور، در نهایت بتواند در سطح مایع ظاهر شود. از اهمیت خاصی برخوردار است.

این قشر نازک که گروه قطبی آن به طرف مایع و گروه غیر قطبی آن به طرف گاز قرار می گیرد. از یک طرف از تمرکز آنی حباب ها جلوگیری بعمل می آورد. و از طرف دیگر جدار الاستیکی به خود گرفته و در مقابل عوامل خارجی مقاومت می کند. که در نتیجه حباب های کوچک ثبات آن ها بیشتر است، تولید می گردد.

به طور کلی می توان گفت که کف ساز ها ترکیبات قطبی و غیر قطبی هستند. که خاصیت آن ها در فصل مشترک فاز مایع و جامد زیاد بوده و باعث جذب کانی های آب گریز می شوند.

تاثیر غلظت کف سازها در فلوتاسیون

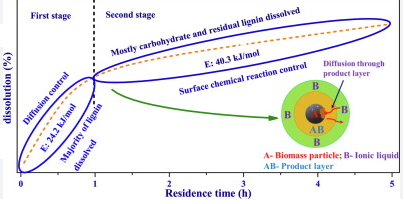

اندازه و شکل حباب تولید شده تحت تاثیر غلظت کف ساز هستند. بطوری که کاهش یا افزایش غلظت کف ساز، کف هایی یا ساختار متفاوت تولید می کند. افزایش کف ساز در کف های کم عمق، بیشتر سبب افزایش تحریک پذیری کف می شود. که نتیجه آن کاهش اندازه حباب ها در سطح کف، افزایش شدت جریان جامد، آب کنسانتره و بازیابی، در مقابل کاهش عیار و توزیع نسبتاً کم اندازه حباب ها می شود. این حالت می تواند به دلیل کم بار بودن حباب ها باشد. که سبب تحرک بیشتر آنها در سطح کف نیز می شود. افزایش کف ساز باعث نزدیک شدن شکل حباب ها به حالت کروی می شود. ( به عبارت دیگر ضریب گردی حباب ها به یک نزدیک می شود.(

تاثیر عمق کف در فلوتاسیون

تاثیر عمق کف یکی از فاکتور های مهم در تغییر ساختار کف است. بطوری که بصورت مستقیم روی زمان ماندن حباب و ذرات متصل به آن ها در فاز کف مربوط است. با افزایش عمق کف، توزیع اندازه حباب ها در سطح کف افزایش یافته (بدلیل ادغام شدگی حباب ها) و کف حالت کم تحرک به خود گرفته است. لذا عیار افزایش یافته و در حالتی که عمق کف کاهش یابد شرایط عکس همچون حالت قبل شده است.

با تغییر مواد شیمیایی بخصوص کف ساز، سرعت هوادهی ، عمق کف و درصد جامد خوراک می توان کف های گوناگونی تولید کرد. که به لحاظ ساختار ظاهری)اندازه و شکل حباب ها) باهم فرق دارند. با تغییر عمق کف می توان عیار کف را نیز تغییر داد. در عمق های زیاد از کف، اندازه حباب ها و میزان کشیدگی آن ها ( از حالت کرویت به حالت های چند ضلعی یا بیضی شکل) در ساختار ظاهری کف در مقایسه با عمق کمتر، بزرگتر و عیار نیز بیشتر است. زیرا ساختار کف، کم تحرک و چسبنده شده است.

افزایش مقدار کف ساز ها در فلوتاسیون و سرعت هوادهی در کف های کم عمق، بیشتر سبب افزایش تحریک پذیری کف می شود. که نتیجه آن، کاهش اندازه حباب ها در کف، افزایش شدت جریان جامد و آب کنسانتره است. و در نهایت باعث افزایش بازیابی و کاهش عیار کف می گردد. این حالت می تواند بدلیل کم بار بودن حباب ها باشد. که سبب تحریک بیشتر آنها در کف شده است. با افزایش کفساز، شکل حباب ها به حالت کروی نزدیک تر شده که گویای تاثیر بارز تر کف ساز نسبت به سرعت هوادهی روی ساختار کف است.

تاثیر هوادهی در فلوتاسیون

افزایش سرعت هوادهی سبب افزایش بازیابی و کاهش عیار کف می شود. که دلالت بر افزایش سرعت بالا رفتن حباب ها و کاهش زمان ماندن آنها در فاز کف است. در عمق های زیاد از کف اندازه حباب ها و میزان کشیدگی آن ها در ساختار کف در مقایسه با عمق کمتر، بزرگتر و عیار نیز بیشتر است.

انواع کف ساز ها

روغن کاج این کف ساز تا حدودی خاصیت کلکتوری دارد و جذب سطح کانی می شود.

روغن اوکالیپتوس

اسید کریزیلیک علاوه بر خاصیت کف سازی خاصیت کلکتوری بالایی دارد.

روغن هایی که از تقطیر ذغال چوب بدست می آیند.

متیل ایزو بوتیل کربونیل (MIBC) یک کف ساز مصنوعی است که خاصیت کلکتوری ندارد.

تنظیم کننده ها

به تمامی مواد شیمیایی (آلی و معدنی )که سبب تنظیم و تعدیل شرایط محیط فلوتاسیون و شیمی پالپ می گردد. تنظیم کننده های شیمیایی اطلاق می شود. که از آن جمله مواد تنظیم کننده PH محلول را می توان نام برد. در واقع تنظیم کننده ها معرف هایی هستند. که میزان اسیدی یا قلیایی بودن محلول را تنظیم می کنند. و PH محیط را ثابت نگه داشته تا فلوتاسیون در شرایط مناسبی انجام شود. بیشتر عملیات فلوتاسیون در محیطی قلیایی یعنی PH بالای ۷ تا ۱۳ انجام می گیرد. معرف هایی که در این دسته مورد استفاده واقع می شوند. عمدتاً شامل، کربنات سدیم و آهک می باشند.

در صورت لزوم برای کاهش PH محیط فلوتاسیون از اسید هایی مثل اسید سولفوریک، اسید فلوئدریک، و نیز سولفات مس استفاده می شود. و نیز برای افزایش آن از کربنات دو سود، آهک و سیانور سدیم استفاده می کنند. در واقع نقش تنظیم کننده ها سرعت بخشیدن به اثر کلکتور بر روی یک کانی و یا جلوگیری از اثر آن است.

تنظیم کننده های شیمیایی خود به سه دسته تقسیم می شوند:

فعال کننده ها:

از فعال کننده ها برای سرعت بخشیدن به اثر کلکتور استفاده می شود. فعالسازها در واقع موادی هستند. که میتوانند شرایط جذب کلکتور را روی سطح کانی بهبود ببخشند. و از جمله معرف هایی هستند. که خاصیت شناور شدن بعضی از مواد معدنی را تقویت می کنند. زیرا بعضی از کانی های فلزی سولفیدی بخصوص روی و برخی از کانی های غیر فلزی، در حالت طبیعی بوسیله کلکتور ها شناور نمی شوند. و تنها با اضافه کردن فعال کننده ها می شود. آن ها را شناور ساخت. برای مثال میتوان به سولفات مس بعنوان فعال کننده اسفالریت اشاره کرد.

سولفات مس تقویت کننده اصلی سولفید روی طبیعی و سولفید روی رسوب شده می باشد. ولی نباید آن را به مقدار زیاد بکار برد. زیرا باعث فعال شدن پیریت رسوب شده توسط سیانور و آب آهک می گردد. برای فعال شدن پیریت رسوب شده از سولفید سدیم یا اسید سولفوریک استفاده می شود.

برای درک بهتر می شود گفت از فعال کننده ها به جهت افزایش قابلیت سطح کانی( از طریق جانشینی یون ها) جهت اتصال به کلکتور ها استفاده می شود.

از جمله فعال کننده های ناخالصی در فلوتاسیون معکوس. سولفات مس، سولفید سدیم و هیدروژن سولفید سدیم را می توان نام برد.

بازداشت کننده ها:

به عنوان جلوگیری از اثر کردن کلکتور ها بر روی کانی هایی که نمی خواهیم به صورت کف از سلول خارج شوند استفاده می شود.

بازدارنده ها مواد شیمیایی هستند. که میتوانند مانع جذب کلکتور روی یک کانی شوند. مانند سولفات روی که اسفالریت را در فلوتاسیون گالن بازداشت می کند. به عبارتی ساده تر می توان گفت این مواد معرف هایی هستند. که اضافه کردن آن ها به محیط باعث می شود. تا بعضی از سولفید ها یا کانی ها در مجاورت آن ها برای مدتی شناور نشوند. این اجسام انواع مختلف دارند. و شامل مواد معدنی و آلی می باشند.

قوی ترین بازداشت کننده ها را باید در مواد معدنی جستجو کرد. که در این میان سولفات روی، سولفید سدیم، سیانور سدیم، دی کرومات ها، انیدرید سولفور، آب آهک و سولفید سدیم، از اهمیت بیشتری برخوردارند.

از بازداشت کننده های ذغال سنگ در فلوتاسیون معکوس استفاده می شود. بطور معمول بازداشت کننده های مورد استفاده در ذغال سنگ؛ نشاسته، دکسترین، کلرو استانوس اسید، اسید هیپو فسفروس و پرمنگنات پتاسیم می توان نام برد. به عنوان بازداشت کننده ناخالصی های سیلیکاته، سیلیکات سدیم را می توان نام برد.

و از بازداشت کننده های پیریت ؛ آهک، سیانید سدیم، سولفات فریک، فروس، کلرید پتاسیم، کرومات پتاسیم و سولفید سدیم را می توان نام برد.

متفرق کننده ها:

برای جلوگیری از چسبیدن دان های ریز به یکدیگر از متفرق کننده ها استفاده می شود. به عبارت دیگر از متفرق کننده ها برای پراکنده کردن ذرات رس و سیلیکات ها برای جلوگیری از چسبیدن به سطح ذرات کانی قبل از شناورسازی استفاده می شود.

در این حالت بار سطحی ذرات کانی و نرمه در حضور متفرق کتتده ها هر در منفی شده و یکدیگر را دفع می کنند.

از دیگر متفرق کننده های عمومی می توان سیلیکات سدیم، کربنات سدیم، فسفات ها، سولفونات هاف لیگنین، کبراکو و تانن را نام برد.

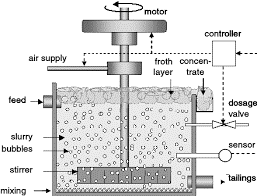

ماشین های فلوتاسیون

ماشینهای مورد استفاده در فلوتاسیون، باید یک سطح مشترک با هوا جهت اتصال به ذرات آبران، فراهم آورند.

سطح مشترک هوا به شکل حبابهای هوا در داخل یک مخزن پالپ با همزدن فراهم میشود تا یک محیط برای ماکزیمم تماس بین ذرات و حبابها فراهم سازد. تجهیزات فلوتاسیون را بر حسب روش هوادهی به داخل سلول میتوان به چند دسته تقسیم نمود که شامل موراد زیر میباشند:

_مکانیکی

_پنوماتیکی (هوایی)

_خلاء

_فلوتاسیون الکترولیتی

_فلوتاسیون با هوای حلشده

ماشینهای دو ردیف اول تقسیمبندی، به طور گستردهای در صنعت بکار گرفته میشوند. دستگاههای فلوتاسیون خلا و فلوتاسیون با هوای حل شده، براساس نشست ذرههای آبران بر روی حباب هوای حل شده کار میکنند. فلوتاسیون الکترولیتی بر پایه الکترولیز آب به حبابهای ریز هیدروژن و اکسیژن تکیه دارد. بیشتر سلولهال فلوتاسیون، از نوع سلوهای مکانیکی میباشند.

ماشین فلوتاسیون مکانیکی

ماشینهای مکانیکی، از جمله متداولترین انواع ماشینهای فلوتاسیون هستند و در آنها با چرخش مکانیکی همزن، پالپ به خوبی مخلوط شده و حبابهای هوا با ابعاد کوچک در داخل پالپ توزیع میشوند. این ماشینها ممکن است خود هواده باشند که در این صورت هوادهی ناشی از فشار گریز از مرکزی است که توسط همزن ایجاد میشود و حبابهای هوا را متفرق میسازد. همچنین ممکن است هوادهی توسط دمندهای خارج از سلول انجام شود. هوادهی باید به گونهای باشد که قبل از توزیع هوا داخل پالپ ابتدا به حبابهای کوچکتری تقسیم شده و سپس وارد پالپ شود. عمل همزدن در این سلولها، موجب نگهداشتن ذرات به حالت معلق، پراکندهسازی حبابهای هوا و ایجاد تماس بین ذره – حباب میشود. علاوه بر آن، سلول باید دارای یک منطقه ساکن باشد که حبابهای بارگیری شده (حاوی کانی) بتوانند تا سطح سلول بالا بیایند، بدون آنکه ذرات را به علت آشفتگی از دست بدهند. جداسازی و زدودن کف از سطح سلول را میتوان توسط سرریز و یا به صورت مکانیکی با استفاده از پاروها انجام داد. فلوتاسیون پیوسته را در یک سلول تکی نمیتوان انجام داد؛ زیرا موجب تلفات، در اثر میانبرزدن پالپ بین ورودی خوراک و خروجی پالپ میشود؛ بنابراین استفاده از ۱۲ تا ۱۴ سلول به صورت سری معمول میباشد. این کار باعث افزایش زمان ماند ذرات در سلولها شده، به ذرات آرام شناورشده این شانس را میدهد که به لایه کف هدایت شوند. سلولهای سری میتوانند از طریق یکسرریز یا مانع بین سلولها، یک موجگیر جزئی و یا بدون مانع به هم ارتباط داشته باشند. سلولهای بدون موجگیر را دستگاههای طشتک شیاردار یا جریانباز مینامند.

ماشین فلوتاسیون پنوماتیکی

در ماشینهای هوایی، هوا یا همراه با جریان پالپ و یا مستقیما به داخل سلول تزریق میشود. در این ماشینها، حتما باید هوا را توسط مکانیزمی در داخل پالپ متفرق ساخت؛ بنابراین پالپ و هوا از طریق یک افشانک به داخل سلول تزریق میگردد تا تماس مناسبی بین هوا و ذرات ایجاد شود. از آنجا که در این سلولها، هوا، علاوه بر اینکه، نقش هوادهی و ایجاد کف را بر عهده دارد، باید سوسپانسیون را نیز پایدار نگاه دارند، به دلیل مصرف بسیار زیاد هوا، کمتر مورد استفاده قرار میگیرند و در کارخانهها به اندازه سلولهای مکانیکی متداول نیستند.

سلولهای داوکرا، سلولهای جیمسون و ستونی از متداولترین نوع این سلولها هستند.

سلول فلوتاسیون ستونی، یکی از مدرنترین انواع سلول فلوتاسیون است که از یک ستون استوانهای تشکیل شده است. این استوانه که سلول فلوتاسیون را تشکیل میدهد، از دو قسمت زیرباردهی (منطقه بازیابی) و منطقه شستشو (در بالای بخش باردهی) تشکیل میشود. هوا از کف ستون وارد شده و خوراک از نزدیک بالای ستون به صورت جریان متقابل وارد سلول میگردد. در سلولهای ستونی، برای به هم زدن پالپ و متفرق کردن ذرات و حبابهای هوا، وسیله مکانیکی وجود ندارد.

در منطقه زیر باردهی، در مسیر جریان آب به سمت پایین، ذرات جامد با حجم انبوهی از حبابهای هوا که از قسمت تحتانی سلول وارد میشوند، برخورد میکنند. در اثر برخورد ذرات با حبابهای هوا، ذرات آب ران به سطح حبابها میچسبند و به بخش فوقانی سلول (منطقه شستشو) به شکل کف منتقل میشوند. در این بخش برای شستشوی کف، دوشهای آبی وجود دارد که به وسیله آن میتوان ذرات آبپذیری را که به دام افتاده و یا همراه با ذرات آبران به منطقه شستشو وارد شدهاند، مجددا به منطقه بازیابی هدایت کرد. چنین ذراتی به همراه باطله از بخش تحتانی سلول خارج میشوند. با برقرار نمودن جریان آب رو به پایین، میتوان از ورود بار اولیه به منطقه شستشو جلوگیری کرد. در فلوتاسیون ستونی، حبابهای هوا ابتدا توسط کمپرسور تولید و سپس توسط اسپارجر به داخل سلول تزریق میشود.

استفاده از این سلولها در فرآوری مواد معدنی توسعه چشمگیری داشته است. مزیت این ستونها نسبت به سلولهای مکانیکی، جدایش مطلوبتر با کارآیی بیشتر، بازیابی بهتر ذرات ریز، هزینههای سرمایهگذاری و عملیاتی پایین، استفاده از فضای کم و امکان کنترل اتوماتیک است.

این نوع سلولها، ابتدا در سال ۱۹۶۰ در کانادا به عنوان سلولهای شستشو توسعه یافتند و بتدریج در کارخانه جدید، هم به عنوان سلول رمقگیر و هم سلول شستشو با قطر ۴ یا ۵ متر در مدار فلوتاسیون متداول شدند.

برای آشنایی بیشتر با فرآوری مواد معدنی و روش های آن سایر مطالب مارا در قسمت مقالات مطالعه نمایید.

چنانچه در حوزه کاری خود به مشکلی برخورد کردهاید و در جستجوی فرد و یا شرکتهای توانمند برای حل مشکلتان هستید می توانید با عضویت در سامانه گلوپ و ثبت مشکل خود با این افراد و شرکت ها ارتباط برقرار کنید.

برای مشاهده مطالب بیشتر به گلوپ پلاس مراجعه فرمایید.