فلز منیزیم:

منیزیم، این فلز نقرهای رنگ و سبک، قهرمان پنهان دنیای فلزات است. با چگالیای تقریباً دو سوم آلومینیوم، به عنوان سبکترین فلز سازهای شناخته میشود و نقش مهمی در صنایع مدرن از جمله خودروسازی، هوافضا و الکترونیک ایفا میکند. اما جالب است بدانید که پیش از این درخشش صنعتی، منیزیم در گذشته کاربردهایی کاملاً متفاوت و حتی نظامی داشته است؛ از ساخت گلولههای آتشزا گرفته تا استفاده در فلاشرهای دوربینهای قدیمی.

فرایند پیجن (Pidgeon process):

یکی از مهمترین روشهای تولید منیزیم، روش پیجن (Pidgeon process) است که در دهه ۱۹۴۰ میلادی توسعه یافت. این فرآیند حرارتی، که به افتخار شیمیدان کانادایی “لوید مونترو پیجن” نامگذاری شده، بر پایه احیای اکسید منیزیم با استفاده از سیلیکون در دمای بالا است. جذابیت این روش در سادگی نسبی آن و استفاده از مواد اولیه در دسترس مانند دولومیت (سنگی غنی از کربنات کلسیم و منیزیم) نهفته است.

اما استخراج منیزیم از دل سنگ معدن هم داستانی شنیدنی دارد. برخلاف بسیاری از فلزات که در طبیعت به شکل خالص یافت میشوند، منیزیم همیشه در قالب ترکیبات معدنی است. جالبتر اینکه این عنصر هشتمین عنصر فراوان در پوسته زمین و سومین عنصر محلول در آب دریا است، اما استخراج آن نیازمند فرآیندهای دقیق و پرانرژی است.

از دیگر حقایق جالب در مورد منیزیم میتوان به موارد زیر اشاره کرد:

منیزیم آتشگرفته را نمیتوان با آب خاموش کرد؛ چون واکنش شدیدی با آب دارد و حتی شعله را تشدید میکند.

آلیاژهای منیزیم با آلومینیوم یا روی، در ساخت بدنه هواپیماها و قطعات خودروهای سبکوزن به کار میروند.

کشور چین، با بهرهگیری گسترده از روش پیجن، بیش از ۸۰٪ تولید جهانی منیزیم را در اختیار دارد.

امروزه با افزایش تقاضا برای مواد سبکوزن و مقاوم، توجه به منیزیم و روشهای استخراج آن بیش از پیش در مرکز توجه پژوهشگران و صنایع قرار گرفته است. فلزی سبک، اما با داستانی سنگین و غنی!

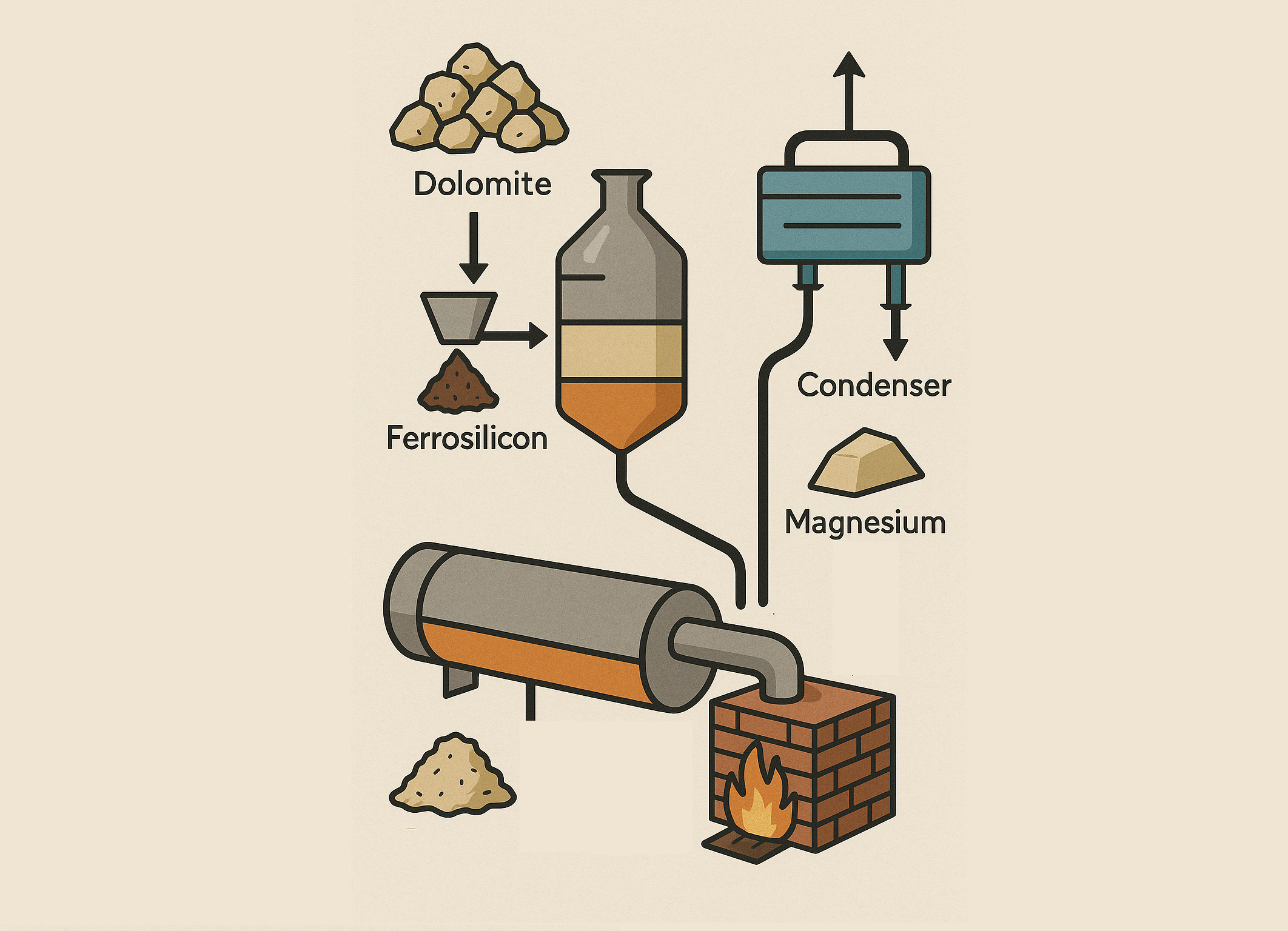

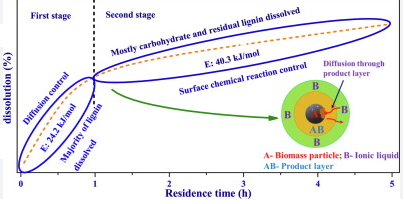

فرایند پیجن (Pidgeon Process) یکی از رایجترین و اقتصادیترین روشها برای استخراج فلز منیزیم از سنگ معدنی دولومیت است، بهویژه در کشورهایی مانند چین که این روش در مقیاس صنعتی مورد استفاده قرار میگیرد. این فرایند یک روش احیای حرارتی (Thermal Reduction) است که در آن منیزیم از طریق واکنش با سیلیکون در دمای بالا آزاد میشود. در ادامه، فرآیند را گامبهگام و بهصورت تخصصی بررسی میکنیم:

📌 مواد اولیه مورد استفاده در فرآیند پیجن

دولومیت (CaMg(CO₃)₂): منبع اصلی منیزیم.

فروسیلیکون (FeSi): نقش عامل احیاکننده (Reducing Agent) را ایفا میکند.

آهک زنده (CaO): به منظور پایدارسازی واکنش و جلوگیری از تشکیل مجدد کربنات.

خلا یا فشار کم: برای جابجایی تعادل واکنش و افزایش بازده.

مراحل فرآیند پیجن

۱. کلسینه کردن دولومیت (Calcination):

در ابتدا، دولومیت در دمای ۱۰۰۰–۱۲۰۰ درجه سلسیوس در کوره دوار حرارت داده میشود.

واکنش:

![]()

۲. مخلوط کردن با فروسیلیکون

پودر فروسیلیکون با دولومیت کلسینهشده مخلوط میشود.

نسبتهای دقیق (معمولاً حدود ۱۵–۲۰٪ وزنی فروسیلیکون) بر اساس شرایط واکنش و کیفیت مواد اولیه تعیین میشود.

۳. پلتسازی یا قالبگیری مخلوط

ترکیب حاصل به صورت پلت یا قالبهای کوچک فشرده درمیآید تا واکنش بهتر انجام شود و تماس سطحی افزایش یابد.

۴. احیا در کوره ریتورت (Retort Furnace)

پلتها در لولههای فولادی نسوز (ریتورتها) قرار میگیرند.

سیستم در دمای ۱۱۰۰ تا ۱۲۰۰ درجه سلسیوس و در شرایط خلأ یا فشار بسیار پایین (معمولاً کمتر از ۱۰ تور) قرار میگیرد.

واکنش اصلی:

![]()

منیزیم به صورت بخار آزاد میشود. این واکنش در دمای ۱۲۰۰-۱۴۰۰ درجه سانتی گراد در یک رآکتور تحت خلأ انجام میشود تا از اکسیداسیون مجدد منیزیم جلوگیری شود.

۵. تقطیر و جمعآوری بخار منیزیم

بخار منیزیم به سمت قسمت سردتر ریتورت منتقل شده و روی دیوارهها چگالیده (میعان) میشود.

محصول بهدستآمده بهصورت کریستال یا دانههای فلزی خالص جمعآوری میشود.

![]()

۶. جدا کردن و بازیافت پسماندها

سرباره (مخلوط سیلیکات کلسیم و آهن) از راکتور خارج میشود.

امکان استفاده مجدد از بخشی از فروسیلیکون یا آهک بسته به خلوص وجود دارد.

برای کاهش نقطه ذوب سرباره و بهبود راندمان، اکسید کلسیم (CaO) اضافه میشود:

![]()

سمت راست واکنش، فاز سرباره می باشد.

مزایا و معایب فرآیند پیجن:

✅ مزایا:

هزینه سرمایهگذاری پایین نسبت به الکترولیز.

امکان اجرای فرآیند در مقیاس کوچک تا متوسط.

مواد اولیه نسبتاً ارزان و در دسترس.

❌ معایب:

فرآیند بسیار انرژیبر است.

انتشار گازهای گلخانهای (CO₂).

نرخ بازیابی منیزیم نسبتاً محدود (در حدود ۸۰–۸۵٪).

نیاز به نیروی انسانی زیاد و مدیریت دقیق خلأ.

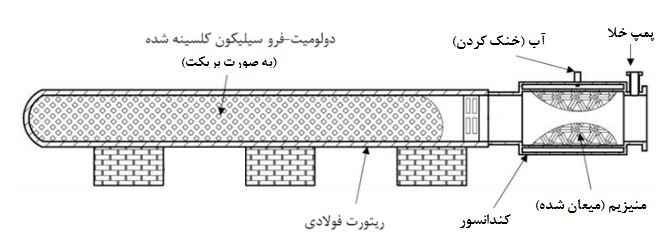

کوره ریتورت:

لوله های ریتورت حدوداً ۳ متر طول و ۳۰ سانتیمتر قطر دارند، به طوری که در هر کدام تقریباً ۱۲۰ کیلوگرم خوراک (دولومیت کسینه و افزدونی ها) وارد می شود.

در فرایند مورد نظر، ابتدا بریکتها داخل لولههای ریتورت بارگذاری میشوند. داخل لوله، پس از واکنش احیا و متصاعد شدن گاز منیزیم، این گاز در اثر خلاء در ابتدای لوله تبرید شده و میعان می شود از هر لوله حدود ۲۰ کیلوگرم منیزیم در یک چرخه ۱۲ ساعته به دست میآید.

خوراک دهی و تخلیه مواد از کوره ریتورت:

کارگران در حال تخلیه سرباره از داخل کوره

خوراک دهی و تخلیه این کوره ها از یک طرف انجام می شود، ابتدا درب کوره باز شده و مواد را وارد می کنند و بعد از انجام سیکل واکنش، درب باز شده، ابتدا منیزیم جامد را خارج کرده و سپس سرباره از داخل کوره خارج می گردد.

چرا در فرایند پیجن از شرایط خلا استفاده می شود؟

زیرا خلا هم دمای واکنش را از ۱۷۰۰ به ۱۲۰۰ کاهش می دهد و هم از اکسیداسیون مجدد منیزیم جلوگیری می کند.

عمر هر لوله ریتورت چقدر است؟

حدودا پس از ۱۰۰ بار (سیکل)، این لوله ها مستهلک شده و باید بازیافت شوند. با بازیافت آن ها لوله های ریتورت جدید تولید می گردد.

منبع حرارت کوره ریتورت چیست؟

مشعل های گازی و یا گازوئیلی و یا سوخت جامد.

آیا روش دیگری برای تولید منیزیم از سنگ معدن وجود دارد؟

بله روش های دیگری نیز وجود دارد که مهم ترین آن ها، الکترولیز مذاب محلول کلرید منیزیم می باشد.

سامانه گلوپ به عنوان اولین سامانه ارتباطی متخصصین و صنایع، از شما برای عضویت در این مجموعه دعوت به عمل می آورد. هدف سامانه گلوپ ایجاد بستری مناسب برای ارتباط اشخاص متخصص، با چالشها و مشکلات صنایع می باشد. ما در تلاشیم تا صنایع از طریق این سامانه چالشها و مشکلات خود را به اشتراک بگذارند و متخصصین بتوانند برای حل این چالشها با صنایع ارتباط برقرار کنند. با توجه به استقبال جامعه صنعتی از سامانه گلوپ، خواهشمندیم با پیوستن به مجموعه گلوپ و معرفی ما به همکاران خود باعث تقویت این شبکه ارتباطی شوید. برای مشاهده چالش های ثبت شده در حوزه فراوری مواد معدنی اینجا را کلیلک کنید.

آمادگی برای حضور در جلسه مصاحبه متالوورژی استخراجی:

اگر به دنبال بستهای شامل مجموعه سوالات مصاحبه استخدامی مهندسی فراوری مواد معدنی هستید، به جای درستی آمدهاید! ما با دقت و توجه به نیازهای صنعت، مجموعهای از سوالات کاربردی و مرتبط را گردآوری کردهایم تا شما را در آمادگی برای مصاحبههای شغلی یاری کند. برای مشاهده بسته اینجا را کلیک کنید.

دیدگاه ها

دکتر میرمحمدی

عالی