آهن اسفنجی (Sponge Iron)

شاید نام عجیب آهن اسفنجی قبلا در اخبار یا روی تابلوی معاملات بورس کالا به چشمتان خورده باشد. محصولی که تجارت آن در چند وقت اخیر رونق زیادی پیدا کرده و گزینه جذابی برای خریداران به شمار میرود. آهن اسفنجی یا همان گندله متخلخل، حاصل احیای مستقیم سنگآهن است که یکی از ویژگیهای قابل توجه آن، داشتن عیار بالاست. این خاصیت مهم باعث شده که جایگزین مناسبی برای آهن قراضه شود وهمواره مورد توجه متخصصان قرار بگیرد.

در طی سالهای اخیر روشها و تکنولوژیهای گوناگونی مانند کورهی تونلی، میدرکس و… برای تولید پربازدهتر آن ابداع شد. در این میان ایران با بهرهگیری از تلاش متخصصان داخلی در دهها واحد صنعتی کوچک و بزرگ در سراسر کشور، تکنولوژی ساخت آهن اسفنجی را تا درصد بالایی بومیسازی کرده و هماکنون دومین تولیدکننده بزرگ آن در جهان به شمار میرود.

در این مقاله سعی شده درباره این محصول توضیحات بیشترو روشنتری ارائه شود، پس اگر سوالات زیادی دربارهی آهن اسفنجی در ذهنتان شکل گرفته اصلاً نگران نباشید! در ادامه جوابشان را پیدا خواهید کرد.

آهن اسفنجی چیست؟

احیای سنگ های آهن و تولید آهن به دو روش کلی انجام می گیرد، هر چند که روش های دیگری از جمله فرایندهای احیای ذوبی (Smelting Reduction) نیز وجود دارند. این دو روش عبارتند از: کوره بلند (Blast Furnace) و احیای مستقیم (Direct Reduction). تفاوت های اصلی این دو روش در مواد اولیه مصرفی، نوع احیا کننده و محصول تولیدی است. محصول کوره بلند آهن خام مذاب و محصول روش های مختلف احیای مستقیم آهن اسفنجی (Sponge Iron) یا آهن احیای مستقیم (DRI: Direct Reduced Iron) است. آهن اسفنجی همان گندله های جامد اولیه است که پس از احیا به ساختاری متخلخل و اسفنجی شکل تبدیل شده است.

آهن اسفنجی از احیای مستقیم سنگ آهن (Direct Reduced Iron) بدست آمده و طی عملیات احیای بی واسطه، بدون نیاز به ذوب سنگ آهن، اکسیژن آن حذف میگردد. در این روش گندله سنگ آهن که دارای عیار ۶۷% میباشد، احیا گردیده و حاصل آن این محصول میشود که گاهی در برخی از موارد (گندله متخلخل) نامیده میشود. این محصول پس از ذوب و احیا در فولاد سازی، در فرآیند ریخته گری به شکل محصولات مورد نیاز در میآید و به سه شکل اسلب (تختال)، بیلت (شمش) و میلگرد مورد استفاده قرار میگیرد.

استفاده از گندله متخلخل، حدوداً از سال ۸۹ در کورههای القایی ایران شروع شد. در آن سالها کمبود قراضه احساس نمیشد و هرچند روند کیفیت قراضه نزولی بود ولی باز هم کسی به فکر استفاده از آن نبود. هندیها و چینیهایی که کوره القایی به ایران فروخته بودند هم تشویق به استفاده از آن نمیکردند. شاید به خاطر اینکه پارامترهای مربوط به راندمان کورههایشان افت میکرد.

در سال ۸۹، یکی از کارخانههای القایی یزد به دلایلی برای اولین بار به مصرف اسفنجی رو آورد. متعاقب آن، بسیاری از کارخانهها، البته با تأخیر، از این محصول استفاده کردند. اولین واکنش، تقریباً در تمامی کارخانهها، منفی بود. زیرا اولاً با روش شارژ آن آشنا نبودند و ثانیاً فسفر و گوگرد آن در مقایسه با قراضه، آنالیز ذوب را به هم میزد و کربن بالای آن کار را سخت میکرد. زمان ذوب طولانی میشد و سرباره بسیار، وحشتناک بود. لذا به محض استفاده، بسیاری از کارخانهها استفاده از آن را تا همین اواخر متوقف کردند.

بسیاری از واحدهای کوچک و بزرگ تولید فولاد در کشور از این روشها استفاده میکنند. ایران منابع طبیعی در دسترستری برای احیای مستقیم دارد. گندله متخلخل جایگزین مناسبی برای ضایعات آهن میباشد بنابراین میتوانیم درصد بالایی از مواد اولیه جهت تأمین ذوب مورد نیاز واحدهای فولادسازی را بجای استفاده از ضایعات، از طریق این محصول تأمین کنیم.

روش های تولید آهن اسفنجی

تولیدگندله متخلخل از سنگآهن، عموماً به دو روش گازی (Gas Based) یا استفاده از زغالسنگ (Coal Based)، انجام میشود. معمولاً در کشورهایی که دارای ذخایر گاز هستند، از روش گازی استفاده میگردد. در ایران نیز بهطور مثال، فولاد خوزستان و فولاد مبارکه از گاز به عنوان ماده احیاکننده استفاده میکنند.

برای تولید آهن اسفنجی با استفاده از فناوری گازی از روش های زیر استفاده میشود:

_ روش میدرکس

_ روش HYL

_ روش Purofer

روش میدرکس

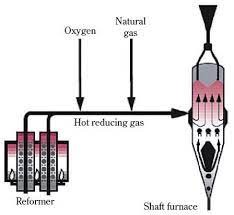

در فرایند میدرکس از کوره شافتی یا تنوره دار برای احیای اکسید آهن در حالت جامد و به طور مداوم استفاده می شود. مواد شارژی شامل گندله و کلوخه اکسید آهن از بالای کوره به سمت پایین حرکت می کند و احیای آن توسط گاز احیا کننده (مخلوطی از هیدروژن و منو اکسید کربن) داغ از پایین کوره به سمت بالا در جریان است، انجام می گیرد. احیای اکسید آهن در واکنش با H۲ و CO صورت می پذیرد. گاز احیا کننده در راکتور مبدل گاز یا ریفورمرهای فرایند میدرکس با اکسایش جزئی گاز طبیعی (که قسمت عمده آن متان است) در واکنش با گاز خروجی کوره احیا (که قسمت عمده آن دی اکسید کربن و بخار آب است) و در حضور کاتالیست نیکل تولید می شود. پس از احیای اکسید آهن در تماس با گاز احیا کننده، مواد احیا شده در عبور از ناحیه خنک کاری کوره احیا و توسط گازهای خنک کننده خنک می شود. در نهایت آهن اسفنجی تولید شده با دمایی کمتر از ۱۰۰ درجه سانتیگراد و درجه فلزی حدود ۹۲ درصد از پایین کوره خارج می شود.

روش HYL

روش احیاء مستقیم HYL متعلق به کشور مکزیک بوده و بر پایه گاز طبیعی می باشد که در این روش اکسید آهن درون کوره های بستر ثابت توسط گاز طبیعی ریفرمه شده، احیا می گردد. اولین کارخانه تجاری بر پایه روش HYL در Monterrey احداث گردید. کارخانه مذکور دارای کوره های احیا با قطر ۵/۲ متر و ارتفاع ۵/۱ متر بوده، ظرفیت تولید آن ۲۰۰ تن در روز همراه با درصد متوسط احیا (فلزشوندگی) %۹۰ بود. کوره های احیا در کارخانه های جدیدتر با ۴/۵ متر قطر و ۱۵ متر ارتفاع دارای ظرفیت تولید حدود ۱۹۰۰ تن در روز طراحی شدند. همچنین، در کارخانه های جدید با روش تولید HYL II از لوله های آلیاژی دمای بالا در کوره های گرمایش مجدد گاز احیا کننده استفاده شده است که از طریق افزایش دمای گاز موجب کاهش تعداد ۴ کورهی گرمایش به صرفا ۲ کوره می گردد. بمنظور جلوگیری از تشکیل کربن و افزایش عمر کاتالیزورها، در فرآیند HYL II، گاز احیا کننده از طریق واکنش گاز طبیعی ریفرمه شده با بخار آب اضافه تولید میگردد.

روش Purofer

در این روش ابتدا سنگ آهن را الک میکنند و مواد باقیمانده ای که از الک کردن به دست آمده و بصورت گندله میباشد را به داخل تنوره یا کوره میریزند. تنوره به شکل مخروطی میباشد. سنگ آهن به سمت پایین در حال ریزش میباشد و گاز احیاکننده، از پایین به سمت بالا حرکت میکند. گاز احیاکننده متشکل از گاز طبیعی واحد یک گاز کمکی میباشد.

در بخش گازهای احیاکننده، ۲ واحد جهت اعمال تغییرات در گازها موجود است. و بین این ۲ محفظه، یک مشعل جهت گرم کردن گازها موجود میباشد.

این ۲ محفظه به ترتیب وارد عملیات میشوند و بصورت یکجا عمل نمیکنند. در روش Purofer، حدود ۹۵ درصد آهن موجود در گندله، احیا میشود و به آهن اسفنجی تبدیل میشود. در این روش، در دمای ۸۰۰ درجه سانتیگراد، آهن اسفنجی تولید شده و از پایین کوره خارج میشود. در روش میدرکس، درجه حرارت احیا، ۱۰۰۰ درجه سانتیگراد میباشد. آهن اسفنجی خارج شده از پایین کوره، توسط ۱ ظرف عایق ، به محل ذوب ارسال میشود. همانند روش های تولید آهن اسفنجی مانند میدرکس، در لحظه ای که گندله گرم میباشد، میتوان آن را به بریکت تبدیل کرد. خنک کاری در روش Purofer، توسط آب انجام میشود.

روش Purofer، بیشتر در برزیل مورد استفاده قرار میگیرد و در ایران کاربردی ندارد.

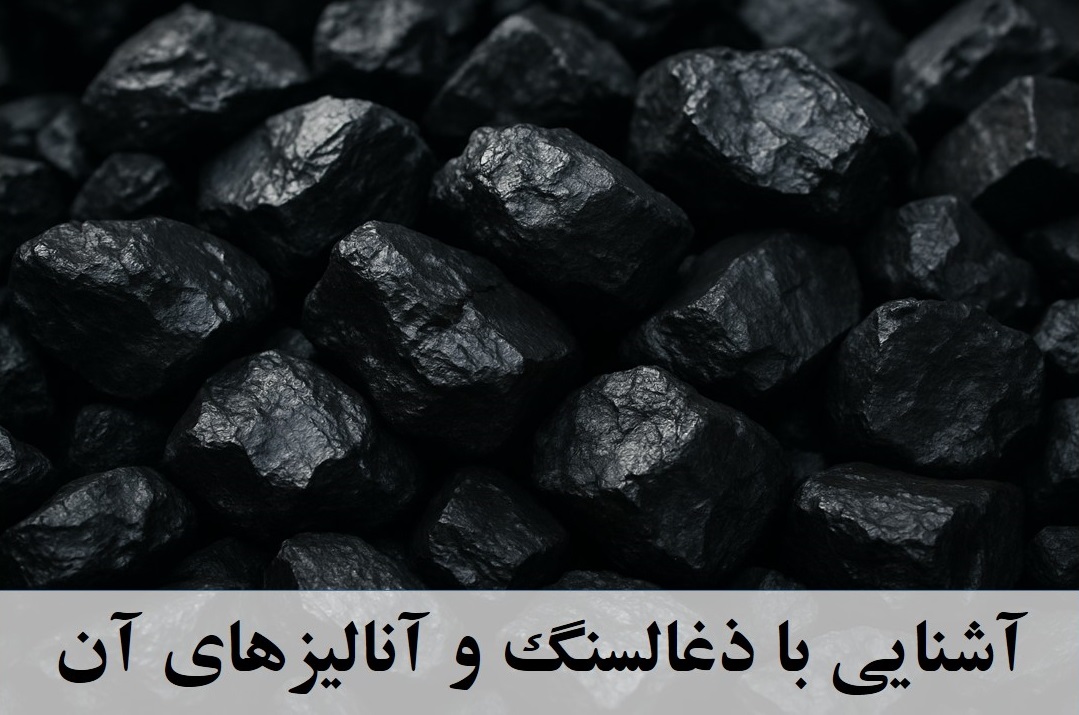

روش های تولید آهن اسفنجی با استفاده از ذغال سنگ به شرح زیر است :

- روش کوره تونلی

- روش SL/RN

روش کوره تونلی

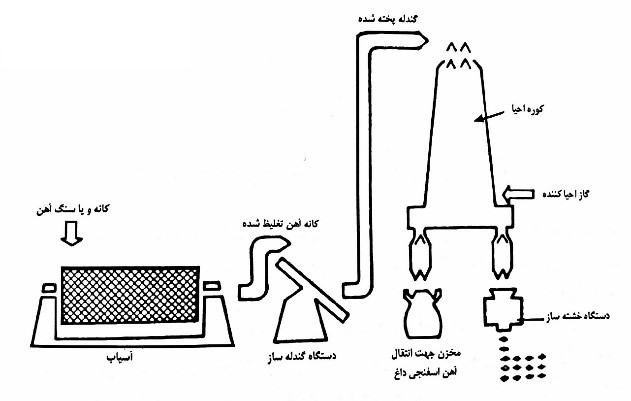

در فرآیند تولید آهن اسفنجی به روش کوره تونلی، پس از خردایش و غربالگری مواد، آن ها را به نسبت های مشخص وارد میکسر و سیلوهای نگهداری می کنند. در مرحله بعد، مواد به سیستم شارژ خودکار منتقل می شوند و به داخل بوته هایی از جنس کاربید سیلیسیوم شارژ خواهند شد. بوته ها روی واگن های موجود داخل کوره تونلی انتقال داده می شوند و بعد از طی کردن مراحل پیش گرم، احیا و کولر به صورت آهن اسفنجی از کوره خارج خواهند شد.

آهن اسفنجی خارج شده، تحت عملیات خردایش قرار می گیرد و می تواند به هر دو صورت پودر آهن و بریکت سرد آهن اسفنجی تولید و در نهایت به بازار عرضه شود.

تجهیزات انتقال و ذخیره مواد، سیستم خشک کن، جداکننده های مغناطیسی، سرند، کوره تونلی به همراه سیستم سوخت رسانی، واگن های انتقال مواد، بوته های سرامیکی، سیستم شارژ و دشارژ خودکار بوته ها، تجهیزات خردایش و آسیاب مواد، ماشین بریکت ساز و کوره احیای پودر آهن، از جمله تجهیزات اصلی خط تولید آهن اسفنجی به روش کوره تونلی می باشد.

روش SL/RN

فرآیند SL/RN روشی است که در این روش از کوره های دوار استفاده میشود. تکنولوژی تولید در کوره دوار قبل از آهن اسفنجی با فرآیند تولید سیمان و آهک طراحی و شروع به کار نموده است . در واقع تولید آهن در این کوره ها بهینه سازی شده همان فرآند تولید سیمان و آهک میباشد .

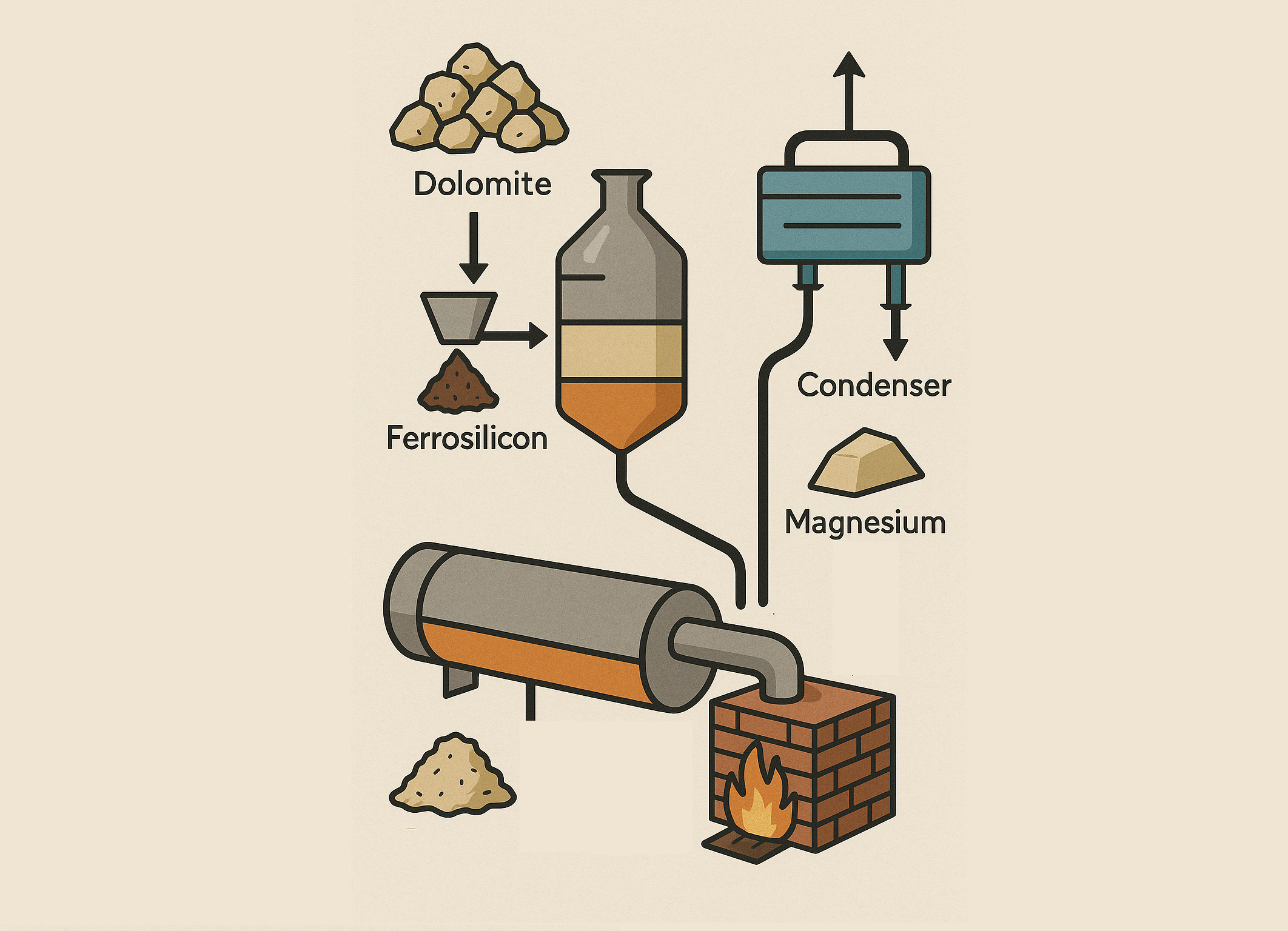

سنگ آهن در این فرآیند بصورت کلوخه یا گندله همراه با دغال کک نشو و مقداری آهک و دولومیت جهت تعدیل مقدار گورگرد موجو در ذغال سنگ از یک طرف کوره افقی دوار وارد آن میشود . کوره احیا یک کوره افقی مایل بازاویه حدود ۵ درجه میباشد .

کوره دراثر سوختن ذغال و ورودهوا و نرمه ذغال سنگ تا حدود ۱۰۰۰ درجه گرم میشود که مواد شارژ شده در قسمت اول کوره پیشگرم شده و در قسمت دوم تا ۹۲ درجه فلزی احیا می گردد .

مواد احیا شده گرم پس از خروج از کوره وارد یک کوره دوار حنک کننده میشوند تا درجه حرارت آنها پایین بیاید سپس با خروج از کوره خنک کننده و گذشتن از زیر دستگاه جداکننده مغناطیسی مواد فلزی از خاکستر جداشده و برای انبار کردن یا انجام عملیات ذوب به کوره قوس منتقل گردد .

سنگ آهن مصرفی درکوره دوار دراین روش بدلیل درفشار نبودن کلوخه های موادشارژ از حساسیت کوره های عمودی برخوردار نبوده و میتوان از انواع سنگهای آهن با دانه بندی کلوخه بین ۶ تا ۲۰ میلیمتر در این کوره استفاده نمود . حرکت کلوخه ها بصورت مداوم و به آرامی در داخل کوره افقی دوار میباشد . عموماکلوخه خام مخلوط اط نزم سنگ آهن و نرمه ذغال و جسب سر میباشد که نتیجه بهتری بدر مرحله را دارد .

ذغال سنگ مورد استفاده چون از نوع ارزان بوده و قابلیت تبدیل به کک را ندارد بسیار در دسترس میباشد . ذغال مورد استفاده میتواند تا حدود ۳۰ % مواد فرار داشته باشد و لی کربن آن نباید کمتر از ۴۵ % باشد .

دولومیت نیز بدلیل کاهش اثر گوگرد موجود در ذغال سنگ به مواد شارژ اضافه میگردد و همچنین باعث تسریع در عملیات احیا میگردد .

کاربرد های آهن اسفنجی

از این محصول در ریختهگری فولاد هم استفاده میشود. این محصول نسبت به آهن، عیار بالایی دارد و به این دلیل که در ایران منابع مختلفی برای استخراج و احیای آهنگری است، از آن در تولید فولاد استفاده میشود. در اصل گندله متخلخل، ماده اولیه تولید فولاد در ریختهگری است که ذوب میشود و به کمک آن میتوان فولاد را تولید کرد. قبل از تولید آهن اسفنجی از ضایعات و قراضه ها برای در ریخته گری فولاد استفاده میشد که دیگر امروزه با وجود آهن اسفنجی، فولاد حاصل شده کیفیت و عیار بالایی دارد و میتواند استحکام و مقاومت زیادی هم داشته باشد.

این نکته را هم اضافه کنیم که در زمان تولید آهن اسفنجی، حدود ۵ درصد از مواد اولیه آن به به نرمه آهن اسفنجی تبدیل میشود که از آن میتوان برای کاربردهای مختلفی استفاده کرد. کاربرد این محول با خود آهن اسفنجی متفاوت است و در اکثر موارد میتوان از آن برای ماده اولیه در تولید بریکت آهن استفاده کرد.

تفاوت بریکت و آهن اسفنجی

بریکتها در واقع همان آهنهای اسفنجی هستند، البته با تفاوت اینکه آنها در قالبهایی بزرگ قرار میگیرند و در نهایت فشرده میشوند. بریکتها از طریق ۲ روش بریکستسازی سرد و گرم قابل تولید هستند و در انواع بریکت گرم، بریکت نرمه آهن اسفنجی و بریکت سرد آهن اسفنجی قابل ارائه خواهند بود.

بریکت گرم بریکت سرد آهنی در پروسه بریکتسازی و با توجه به آهن اسفنجی گرم یا HDRI در دمای بالای ۶۵۰ درجه سانتیگراد تولید میشود.

کارخانه های آهن اسفنجی در ایران

کشور ما در کنار هندوستان از بزرگترین تولیدکنندگان آهن اسفنجی در جهان به شمار میرود. بدون شک این امر حاصل تلاش بیوقفه واحدهای صنعتی کوچک و بزرگ در سراسر کشور بوده است. فولاد مبارکه اصفهان و زیرمجموعههای آن مانند فولاد هرمزگان جنوب، صنایع معدنی فولاد سنگان و فولاد امیرکبیر کاشان و… از جمله این شرکتها هستند که سهم بزرگی از تولید آن در کشور را به خود اختصاص دادهاند.

در این مقاله با آهن اسفنجی و روش های تولید آن و همچنین اهمیت آن در صنعت فولاد سازی آشنا شدیم. اگر به این موضوع علاقه مند بودید میتوانید مطالب مشابه را در قسمت مقالات سایت مطالعه نمایید.

چنانچه در حوزه کاری خود به مشکلی برخورد کردهاید و در جستجوی فرد و یا شرکتهای توانمند برای حل مشکلتان هستید می توانید با عضویت در سامانه گلوپ و ثبت مشکل خود با این افراد و شرکت ها ارتباط برقرار کنید.

برای مشاهده مطالب بیشتر به گلوپ پلاس مراجعه فرمایید.

دیدگاه ها

حمیدرضا آذین

سلام در کوره تونلی بعد احیا شدن محصول دوچارچسبندگی مواد به دیواره بوته شدیم علتش چیه

گلوپ

سلام دوست عزیز، کارخانه شما کجا قرار داره؟ و از چه نوع خوراکی برای سنگ آهن استفاده میکنید؟

چسبیدگی به دلایل مختلفی میتونه ایجاد بشه: ۱- افزایش دما بیش از حد ۲-دانه بندی نامناسب ذغالسنگ ۳- ماسرال ها و خاکستر ذغالسنگ ۴- عیار پایین آهن و یا کانی های گانگ با دمای ذوب پایین تر (مثل کانی های رسی) درون سنگ آهن

افزایش دما میتونه به دلیل عدم عملکرد صحیح سیستم کنترلی دما باشه و یا ذغالسنگ مورد استفاده ارزش حرارتی بالایی داشته باشه. همچنین خاکستر و ماسرال ها هم موثر هستند، وجود برخی عناصر در مواد اولیه هم باعث کاهش دمای ذوب مواد می شود که در نهایت چسبندگی را به دنبال دارد.

میتونید با شماره واتساپ پایین صفحه در تماس باشید.

حمیدرضا آذین

سلام سوال درمورد کوره تونلی داشتم