گندله آهن ( iron pellets )

یکی از مواد اولیه تولید آهن و فولاد گندله می باشد که سعی داریم در این مقاله شما را با آن وروش های تولید آن آشنا کنیم.

در کارخانه های فراوری و کانه آرایی کانسنگ آهن، سنگ آهن به دست آمده از منابع مختلف، طی سه مرحله اصلی شامل سنگ شکنی و خردایش، پر عیار کردن و جداسازی مایع از جامد به کنسانتره سنگ آهن با عیار معمولاً بالای ۶۰ درصد تبدیل می شود. این کنسانتره، کانه های آهن نرمه و دانه ریزی است که قابل مصرف در واحدهای احیای مستقیم و کوره بلند نیست زیرا تراوایی گاز را به صورت ناموزون کاهش می دهد و عملکرد واحدهای احیای مستقیم و کوره بلند را مختل می کند. بنابراین کنسانتره آهن را قبل از استفاده، در واحدهای آگلومراسیون به موادی با هندسه، ابعاد، تخلخل، استحکام و ویژگی های حرارتی یکنواخت تبدیل می کنند تا در کوره بلند و کوره های احیا دارای ویژگی های مکانیکی، شیمیایی و حرارتی مطلوبی بوده و عملکرد فنی و اقتصادی آن ها را دچار مشکل نسازند.

از میان روش های آگلومراسیون، گندله سازی از اهمیت بیشتری برخوردار است. گندله گوی های تولید شده از کنسانتره سنگ آهن با دانه بندی معمولاً کمتر از ۵۰ میکرون به همراه آب، بنتونیت و برخی افزودنی های دیگر است. اندازه گندله ها معمولاً ۸ تا ۱۶ میلی متر است. گندله سازی یکی از مراحل مهم و اصلی تولید آهن است و خود شامل مراحل آماده سازی مواد اولیه، مخلوط کردن مواد اولیه، تولید گندله خام، پخت گندله خام و دانه بندی گندله ها است.

گندله چیست؟

گندله (pellets iron ore ) مانند کنسانتره، ماده اولیه برای ساخت آهن است، که با روشهای گندله سازی خرد و آسیاب شده و با دانهبندی در محدوده ۰ الی ۱۰۰ میکرون، به عنوان خوراک گندله به صنایع عرضه میشود. در فرآیند احیای مستقیم در تولید آهن، از گندله خام و خام سخت شده استفاده میشود.

خوراک کلوخه در صنایع تشکیل شده از سنگ آهن با دانه بندی کمتر از ۱۰ میلیمتر (۶ میلیمتر) است که برای کوره بلند و واحدهای احیای مستقیم استفاده میشود. این مواد در کوره بلند به بار اولیه دستگاه کلوخ سازی میپیوندد، و بعد از آسیاب شدن، برای استفاده از روش احیای مستقیم، به بار اولیه گندله نیز میتواند اضافه شود.

خوراک کلوخه نسبت به خوراک گندله، از چند جهت برای استفاده در گندله سازی مناسبتر است، که در زیر به مزیت های آن اشاره شده است.

- حمل و نقل خوراک کلوخه نسبت به خوراک گندله آسانتر است.

- تلفات نسبی خوراک کلوخه در حمل و نقل کمتر است.

- خوراک کلوخه، تجهیزات خاصی برای حمل و نقل لازم ندارد.

مواد ساخت گندله

مواد افزودنی که برا ساخت گندله آهن به ماده اصلی اضافه میشود، شامل موارد زیر است:

- موادی که برای مثال در نقش چسبندگی و پیوند فیزیکی و برای تغییر و اثرگذاری بر خواص فیزیکی و مکانیکی گندله خام و پخته اضافه میشوند.

- موادی که تخلخل گنداله را زیاد کنند و منجر به بهبود خواص متالورژیکی و احیا پذیری گندله شوند.

- موادی که تولید سرباره کنند، مانند آهک که در گندله خودگداز با مواد کانی های آهن واکنش داده و سرباره تولید میکند.

- مواد خاصی که با ایجاد پیوند شیمیایی میان ذرات سنگ آهن، باعث استحکام گندله شود.

به طور کلی مواد افزودنی باعث تغییرات زیر در گندله خام میشوند:

- افزایش استحکام گندله خام

- تبدیل پیوند شیمیایی به پیوند سرامیکی را آسان میکنند.

- عملیات گندله سازی را آسان میکنند.

- مسائل ناشی از خشک شدن گندله را حل میکنند.

فرآیند گندله سازی

واحدهای گندله سازی شامل بخش ها و مراحل زیر هستند:

۱- بخش دریافت و آماده سازی مواد اولیه

سنگهای آهن

اصلیترین ماده اولیه ساخت گندله، سنگ آهن است، که به صورت کنسانتره استفاده میشود. کنسانتره محصول پرعیار کردن آهن و حذف ناخالصیها از سنگهای آهن است که با خردایش و نرم کردن اتفاق میافتد. در گنداله سازی معمولا خردایش کنسانتره ناکافی بوده و باید دوباره نرمتر شوند و اندازه ذرات به کمتر از ۴۵ میکرون (۳۲۵ مش) برسد. کنسانتره به دلیل رطوبت ناشی از مراحل ساخت که تقریبا ۱۰ درصد است، باید خشک شود و برای اینکار نرمههای سنگ آهن خشک را با آن مخلوط میکنند، تا ماده اولیه مشخصات و کیفیت لازم برای استفاده در کوره بلند یا احیای مستقیم دارا باشد.

بنتونیت

بنتونیت به صورت پودر در بونکرها دریافت و با استفاده از یک دستگاه دمنده از بونکر تخلیه و در سیلو ذخیره می شود. پودر بنتونیت ذخیره شده به وسیله نقاله مارپیچی و بالابر دلوی به مخازن مصرف روزانه مربوطه در بالای بخش مخلوط سازی انتقال داده می شود.

ذغال سنگ

در بعضی از فرایندهای تولید گندله، پودر ذغال سنگ یا مواد مشابه برای افزایش و تنظیم مقدار کربن گندله و همچنین به عنوان ماده تولید انرژی حرارتی مورد استفاده قرار می گیرد. ذغال سنگ پودر شده با استفاده از نقاله های زنجیری و بالابر و غیره در مخزن مستقر در بالای بخش مخلوط سازی برای مصرف روزانه ذخیره می گردد.

مواد آلی

نقش مواد آلی در ساخت گندله آهن ایجاد پیوند شیمیایی میان ذرات است. قدرت این مواد در چسبندگی و توزیع یکنواخت رطوبت به اندازه بنتونیت نیست اما، در جریان پخت، تجزیه شده و به صورت گاز از گندله خارج شده و هیچ موادی را در گندله باقی نمیگذارند. خروج مواد آلی به صورت گاز از گندله تخلخل گندله را افزایش میدهد و بر کیفیت احیا شوندگی گندله موثر است. مواد آلی تاثیری بر ترکیبات شیمیایی ندارند و از انواع آنها میتوان به نشاسته، ملاس و غیره اشاره کرد.

آهک

آهک معمولا در گندله وجود دارد و باعث افزایش اندیس بازی گندله میشود. آهک در حالت عادی و با ابعاد حدود ۰.۱ تا ۳ میلیمتر باعث از دست رفتن استحکام گندله میشود و به همین منظور آن را به صورت تکلیس شده با ابعاد زیر ۰.۵ میلیمتر استفاده میکنند. آهک مانند شیرآهک اگر بیش از ۵ درصد در گندله وارد شود باعث عدم مقاومت مکانیکی گندله میشود، بنابراین رعایت مقادیر این مواد ضروری است.

شیرآهک

شیر آهک که با نام هیدروکسید کلسیم نیز شناخته میشود، تشکیل شده از تکلیس سنگ آهک و مخلوط آهک تولیدی با آب است. این ماده با خاصیت چسبندگی خود میتواند ذرات آهن دار را به هم بچسباند. ااین ماده بیشتر برای چسبندگی گندله خودگذار مناسب بوده و برای گندلههای اسیدی توصیه نمیشود. شیرآهک اگر به اندازه کافی(حدود۵ درصد) در گندله وجود داشته باشد باعث استحکام آن میشود اما اگر همین مقدار بیش از حد باشد، عکس حالت قبل عمل کرده و مقاومت مکانیکی گندله را در اثر تشکیل فازهای شیشهای، میکاهد.

آب یکی از مهمترین مواد افزودنی به بار گندله است. مقدار آب اضافه شده به گندله به عوامل مختلفی بستگی دارد که در ادامه مرور میکنیم.

- نوع سنگ آهن

- مواد اولیه افزودنی

- ابعاد ذرات

- وجود تخلخل و خاصیت جذب آب توسط سطوح کانی و مواد سنگی کانی

مقدار آب کمتر یا بیشتر از مقدار خاص باشد، باعث کاهش مقاومت مکانیکی گندله میشود و این میزان کاملا تجربی و با آزمایش به دست میآید. اگر آب کمتر باشد فیلم آب تشکیل شده بر سطح ذرات، برای پیوند ذرات به یکدیگر کافی نیست و اگر آب به میزان زیاد به گندله اضافه شود، ذرات بار در آب شناور شده و باز هم پیوند لازم را با دیگر ذرات تجربه نخواهند کرد.

مقادیر آب با توجه به کانیهای مختلف، متفاوت است و برای مثال:

- برای کانی هماتیتی ۷ تا ۱۱ درصد

- برای کانی مگنتیتی ۸ تا ۱۲ درصد

- برای کانی لیمونیتی ۱۲ تا ۱۵ درصد

آب در گندله سازی و ابعاد ذرات، دو عامل اصلی گندله سازی هستند. آب اضافه شده به گندله در مرحله خشک شدن و پخت، تبخیر شده و از دست میرود، از این جهت در گندله سازی سعی دارند تا از حداقل میزان آب با توجه به نوع سنگ آهن، استفاده کنند تا بخشی از هزینهها که برای تامین آب است کاهش یابد.

۲- بخش مخلوط سازی و رطوبت دهی

این بخش تهیه مخلوط همگن شده از کنسانتره سنگ آهن، پودر سنگ آهک، پودر بنتونیت، پودر ذغال سنگ، مواد بازیافت شده از ضایعات و آب را بر عهد دارد، به گونه ای که مخلوط بتواند در بخش تولید گندله خام به گندله هایی با ابعاد و ترکیب شیمیایی مناسب برای احیا تبدیل گردد. میزان هریک از افزودنی ها با توجه به ترکیب شیمیایی کنسانتره و کیفیت گندله بر اساس مورد مصرف خصوصاً از نظر قلیاییت و استحکام گندله، قبلاً تعیین و تنظیم می گردد. لازم به ذکر است که رطوبت مخلوط در این مرحله در حدود ۸٫۵ درصد است که با رطوبت دهی در روی دیسک ها میزان رطوبت گندله خام به حداکثر ۹ درصد می رسد.

۳- بخش تولید گندله خام

همان طور که در بالا اشاره شد مخلوط حاصله در سیلوهایی که هر کدام یک دیسک یا درام گندله ساز را تغذیه می کنند ذخیره می شود. هر دیسک به وسیله یک نوار نقاله مجهز به توزین نواری تغذیه می گردد. گندله های تولید شده پس از خروج از هر دیسک به وسیله کلاسیفایر غلطکی که زیر همان دیسک قرار دارد دانه بندی شده، گندله های اندازه ۱۶- ۹ میلیمتر آن به وسیله نوارهای نقاله مربوطه به بخش پخت و گندله های ریز دانه و درشت دانه نیز به سیلوها باز می گردد.

تولید گندله در دیسک دوار (Balling Disc) از سال ۱۹۵۰ و توسط شرکت لورگی به صنعت معرفی شد. در حال حاضر در اکثر واحدهای گندله سازی از این دیسک ها استفاده می شود. دیسک دوار گندله ساز یک صفحه دایره ای شکل است که تیغه هایی به منظور تنظیم جریان بار و جلوگیری از چرخش بار در سطح آن نصب شده است. این صفحه دارای لبه ای است که ارتفاع آن به نوع مواد اولیه و مشخصات آن و هم چنین قطر گندله بستگی دارد. قطر دیسک ۶ تا ۱۰ متر بوده و صفحه آن با افق زاویه ۴۰ تا ۵۰ درجه می سازد. شیب دیسک دستگاه تابعی از ابعاد ذرات و ضریب اصطکاک سنگ معدن است. هر قدر ضریب اصطکاک بزرگتر باشد شیب دیسک باید بیشتر باشد. ریز بودن ذرات نیز اثر مشابه با اثر اصطکاک دارد، برای ذرات ریزتر شیب دستگاه باید بیشتر باشد. سرعت دوران دیسک حدود ۳۰۰ تا ۱۵۰۰ دور در ساعت (معادل ۵ تا ۲۵ دور در دقیقه) است. دوران دیسک باعث می شود که ذرات روی صفحه از بالا به پایین غلتیده و در اثر تماس با ذرات دیگر، بر قطر آن ها افزوده شود و دو مرتبه با دوران دیسک، به قسمت بالای دیسک منتقل شده و عمل غلتیدن تکرار می شود.

عوامل موثر در تولید گندله در دیسک های دوار گندله سازی عبارتند از: قطر دیسک، زاویه دیسک با افق، سرعت چرخش دیسک و ارتفاع دیواره دیسک. قطر دیسک در استحکام گندله موثر است. هر چه قطر دیسک بزرگ تر باشد استحکام گندله بیشتر شده و گندله تراکم بیشتری خواهد یافت. با کاهش زاویه دیسک نسبت به افق کوچک، زمان غلتیدن ذرات از بالا به پایین در روی صفحه دیسک طولانی تر شده و در نتیجه تراکم گندله تراکم بیشتر شده و مقاوم تر می شود، ولی در عین حال ظرفیت کاهش خواهد یافت. مناسب ترین شرایط برای تولید گندله در دیسک حالتی است که ذرات گندله نشده پس از رسیدن به بالاترین سطح دیسک به طرف پایین بغلتند. برای هر نوع مواد معدنی سرعت دوران دیسک و زاویه آن باید تنظیم گردد تا حداکثر سطح دیسک مورد استفاده قرار گیرد و مناسب ترین شرایط گندله شدن به دست آید. هر گاه تحت شیب ثابت قطر دیسک افزایش یابد سرعت غلتیدن گندله ها و در نتیجه تراکم و استحکام آن ها نیز افزایش خواهد یافت، اما اگر سرعت از حدی بیشتر شود بازده دستگاه کاهش می یابد. سرعت گردش دیسک باید طوری تنظیم شود که نیروی گریز از مرکز وارد شده بر ذرات باعث پرتاب آن ها از سطح صفحه دیسک به خارج نگردد.

۴- پخت گندله خام

بخش پخت گندله های خام می تواند شامل یکی از اجزای زیر باشد:

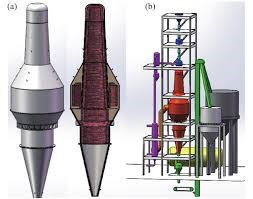

کوره عمودی (Shaft Furnace)

کوره عمودی شامل یک استوانه عمودی است که گندله خام از بالا وارد آن شده و به صورت ثقلی فرو می آید و در اثر واکنش با هوا و گازهای گرم که بر خلاف جهت آن حرکت می کند مراحل خشک شدن، پیش گرم شدن، پخت و سرد شدن را طی می کند.

شبکه متحرک (Traveling Grate)

شبکه متحرک زنجیری است به صورت مشبک که ضمن جلوگیری از ریزش گندله ها اجازه می دهد هوای داغ از درون گندله های خام که در روی شبکه قرار دارند عبور نموده و پس از خشک کردن و پیش گرم کردن گندله ها از شبکه خارج و به مسیرهای مربوطه هدایت شود. در بعضی روش ها، علاوه بر خشک سازی، پیش گرم کردن، مرحله پخت و سرد سازی نیز در شبکه متحرک انجام می گیرد.

شبکه متحرک، کوره دوار (Rotary Kiln) و خنک کن (Annular Cooler)

کوره دوار استوانه ای افقی است که داخل آن با آجر نسوز پوشیده شده است. گندله های خام که در روی شبکه متحرک ابتدا خشک و سپس به تدریج تا حدود ۱۱۰۰ درجه سانتیگراد پیش گرم شده اند وارد کوره دوار شده و با افزایش درجه حرارت تا بیش از ۱۲۵۰ درجه و حرکت چرخشی در کوره و قرار گرفتن در معرض حرارت مشعل و با به دست آوردن استحکام کافی از کوره خارج می شوند. مرحله اصلی پخت گندله در کوره دوار انجام می شود. کوره دوار مجهز به یک مشعل و هواکش هایی برای خنک کردن قسمت های ورودی و خروجی کوره و تامین هوای مشعل می باشد.

گندله های گداخته پس از خروج از کوره دوار وارد یک خنک کننده دوار می گردند، با دمیدن هوای محیط آزاد به وسیله هواکش های مختلف گندله ها تا کمتر از ۱۵۰ درجه سانتیگراد سرد شده و به بخش دانه بندی محصول ارسال می گردند.

گندله خروجی از واحد سردکننده به سرند دانه بندی تغذیه می گردد. گندله های تولیدی به وسیله سرند مزبور به دو فراکسیون تقسیم می گردند. یک فراکسیون گندله استاندارد با دانه بندی ۱۶-۶٫۳ میلیمتر و یک فراکسیون گندله ضایعاتی است که دانه بندی آن کوچکتر از ۶٫۳ میلیمتر بوده و برای بازیافت به بخش مربوطه ارسال می گردد.

۵- بازیافت ضایعات

بازیافت ضایعاتی که تحت فرایند حرارت دهی قرار نگرفته اند شامل گندله های خارج از اندازه خام و ریز دانه بخش خشک کن شبکه متحرک مستقیماً به سیلوهای مقدم بر دیسک ها تغذیه می گردد. ضایعات حرارت دیده و سخت شده از محل های مختلف تولید شامل ریزدانه بخش پیش گرم کن شبکه متحرک، ریزش های کف سالن های تولید و گندله های دانه ریز حاصله از سرند محصول و غبارها، طی فرایند سایش، دانه بندی شده و پس از آبگیری مجدداً به عنوان بخشی از مواد اولیه به خوراک کارخانه اضافه می شود.

چنانچه در حوزه کاری خود به مشکلی برخورد کردهاید و در جستجوی فرد و یا شرکتهای توانمند برای حل مشکلتان هستید می توانید با عضویت در سامانه گلوپ و ثبت مشکل خود با این افراد و شرکت ها ارتباط برقرار کنید.

برای مشاهده مطالب بیشتر به گلوپ پلاس مراجعه فرمایید.