پالایش نفت خام و فرآیند های آن (Petroleum Refining) در واقع انجام یک سری تغییرات فیزیکی و شیمیایی بر روی محصول ورودی پالایشگاه که نفت خام است و تبدیل آن به محصولات خروجی یا فرآورده های نفتی میباشد. هدف از پالایش نفت خام تبدیل ماده کم فایده و غیر قابل استفاده نفت خام، به فرآورده های نفتی با کیفیت و مورد تقاضای بازار و مصرف کنندگان میباشد.

پالایشگاه (Petroleum Refinery) مجموعه ای از امکانات و تجهیزات است که باهم مرتبط بوده و عمل پالایش نفت خام را انجام میدهند. پالایشگاه ها شامل انواع مختلفی بر اساس ساختار و مواد تولیدی میباشند. همچنین هر پالایشگاه خود شامل بخش های مختلفی است که هرکدام وظیفه خاصی در راستای تولید و بهبود کیفیت فرآورده های نفتی بر عهده دارند.

در یک پالایشگاه نفت با توجه به حساسیت کار و نیاز به دانش و تخصص، مهندسان مختلفی در رشته های مکانیک، فرایند، شیمی، نفت، انرژی، برق، کامپیوتر، ایمنی وغیره فعالیت میکنند.

نفت به صورت خام یا فراوری نشده خیلی مفید نیست و بهصورتی که از دل زمین بیرون آمده کاربرد چندانی ندارد. با اینکه نفت شیرین (با لزجت کم و نیز با گوگرد کم) به صورت تصفیه نشده در وسایل محرکه با قوه بخار به کار برده میشد، گازها و سایر محلولهای سبکتر آن معمولاً داخل مخزن سوخت جمع شده و باعث بروز انفجار میگردید. غیر از مورد گفته شده برای استفاده از نفت، برای تولید محصولات دیگر مانند پلاستیک، فومها و … نفت خام بهطور حتم باید پالایش گردد. فراوردههای سوختی نفتی در گستره وسیعی از کاربردها، سوخت کشتی، سوخت جت، بنزین و بسیاری دیگر موارد استفاده میشود. هر کدام از مواد یادشده دارای نقطه جوشی متفاوت میباشند از این رو میتوان آنها را توسط فرایند تقطیر از همدیگر جدا نمود. از آنجاییکه تقاضای زیادی برای اجزای مایع سبکتر وجود دارد از این رو در یک پالایشگاه مدرن نفتی هیدروکربنهای سنگین و اجزای گازی سبک در طی فرایندهای پیچیده و انرژی بری به مواد با ارزش تری تبدیل میشوند.

نفت به خاطر دارا بودن هیدروکربنهایی با وزن و طولهای مختلف مانند پارافین، آروماتیکها، نفتا، آلکنها، دینها و آلکالینها میتواند در موارد متعددی مفید واقع گردد. هیدروکربنها مولکولهایی با طولهای متفاوت هستند که تنها از هیدروژن و کربن تشکیل شدهاند، ساختارهای مختلف به آنها خواص متفاوتی میدهد. فن پالایش نفت در واقع عبارت است از جداکردن و بالابردن درجه خلوص اجزا تشکیل دهنده نفت از هم.

همینکه اجزا از هم جدا گردیده و خالص شدند میتوان ماده روغنکاری یا سوخت را بهطور مستقیم روانه بازار مصرف کرد. میتوان با ترکیب مولکولهای کوچکتر مانند ایزوبوتان و پروپیلن یا بوتیلن طی پروسههایی همانند آلکالنین کردن یا دیمرازسیون میتوان سوختی با اکتان موردنظر تهیه نمود. همچنین درجه اکتان بنزین را میتوان طی فرایند بهسازی توسط کاتالیزور بهبود بخشید که طی آن هیدروژن از هیدروکربن جداشده و هیدروکربن آروماتیکی تشکیل میگردد که درجه اکتان بسیار بیشتری دارد. تولیدات میانی برج جداکننده را میتوان طی پروسههای کراکینگ گرمایی، هیدروکراکینگ یا کراکینگ کاتالیزوری سیالی به محصولات سبک تری تبدیل نمود. مرحله نهایی در تولید بنزین ترکیب مواد هیدروکربن مختلف با درجههای اکتان متفاوت با همدیگر است تا به مشخصات محصول موردنظر دست یابیم.

معمولاً پالایشگاههای بزرگ توانایی پالایش از صدهزار تا چندین صدهزار بشکه نفت در روز را دارا میباشند. به دلیل ظرفیت بالای مورد نیاز، بسیاری از پالایشگاهها به صورت دائم برای مدت طولانی از چندین ماه تا چندین سال بهطور مداوم کار میکنند.

پالایشگاههای نفت بسته به نوع خوراکی که بر مبنای آن طراحی شدهاند دارای پیچیدگیهای متفاوتی هستند که بر اساس آن میزان و نوع محصولات متفاوتی تولید میکنند. میزان سرمایهگذاری برای احداث یک پالایشگاه با پیچیدگی متوسط بین ۱۸ تا ۱۹ هزار دلار به ازای هر بشکه ظرفیت پالایش است و با افزایش درجه پیچیدگی گاه تا ۲۴ تا ۲۵ هزار دلار در هر بشکه سرمایهگذاری نیاز دارد.

انواع پالایشگاه

به طور کلی میتوان پالایشگاه ها را از لحاظ محصولات تولیدی به سه دسته زیر تقسیم نمود:

پالایشگاه های سوخت که متداول ترین نوع پالایشگاه هستند و هدف آنها تولید سوخت های رایج مانند بنزین، گازوییل، گاز مایع، نفت سفید و… است. مانند پالایشگاه تهران، پالایشگاه آبادان، پالایشگاه اراک و…

پالایشگاه های روغن ساز که محصولات تولیدی آنها انواع روغن ها و روان کننده های سبک و سنگین، قیرها و… هستند. این محصولات میتوانند هم به صورت مجزا به تولید روغن بپردازند و یا اینکه در ادامه عملیات یک پالایشگاه سوخت این کار را انجام دهند. از پالایشگاه های معروف در این حوزه میتوان به پالایشگاه نفت پارس و پالایشگاه نفت بهران اشاره کرد.

پالایشگاه های پتروشیمیایی که علاوه بر تولید فراورده های سوختی، مواد اولیۀ واحدهای پتروشیمی مانند آروماتیک ها، اتیلن، بوتادین و غیره را تولید میکنند. از جمله پالایشگاه های معروف در این حوزه میتوان به پالایشگاه ستاره خلیج فارس اشاره کرد.

مراحل پالایش نفت خام

- نمک زدایی

- واحد تقطیر اتمسفری (CDU)

- واحد تقطیر خلا (VDU)

- کراکینگ حرارتی

- تصفیه با هیدروژن (هیدروتریتینگ)

- کراکینگ کاتالیستی

- ریفرمینگ کاتالیستی

- آلکیلاسیون و ایزومریزاسیون

- تصفیه گاز

واحد نمک زدایی

نفت خام حاوی ترکیبات نامطلوب بسیاری مانند شن، نمک های معدنی، گل حفاری، پلیمر و … است. این ترکیبات می توانند به صورت کاملا حل شده و یا به فرم کریستال هایی در حالت سوسپانسیون در آب همراه با نفت موجود باشند. ترفند اصلی مورد استفاده برای این منظور, شست و شوی نمک ها با استفاده از آب می باشد.

نمک های معدنی در اثر حرارت دیدن در پیش گرمکن ها و برج های تقطیر می توانند گاز سمی هیدروژن کلرید تولید کنند. این گاز در بالای برج تقطیر پس از کندانس شدن به اسید کلریدریک تبدیل می شود که بسیار خورنده بوده و به تجهیزات آسیب می زند.

برای جلوگیری از خوردگی ناشی از وجود نمک ها در نفت خام می توان از کنترل کننده های خوردگی استفاده کرد، اما محصولات جانبی فرآیند کنترل خوردگی شامل آهن سولفید و آهن اکسید هستند که در صورت رسوب می توانند باعث ایجاد گرفتگی در خطوط لوله ، مبدل های حرارتی و … شوند. شن و گل و لای موجود نیز می توانند باعث مختل شدن عملکرد پمپ ها، خطوط لوله و … شوند. پس از طی این فرایند میزان ناخالصی نمک های موجود در نفت خام به کمتر از یک پوند در هر هزار بشکه می رسد.

مراحل نمک زدایی نفت خام

- تزریق و پراکنده سازی آب

- امولسیون سازی آب در نفت

- توزیع امولسیون در یک ناحیه الکترواستاتیک

- انعقاد الکترواستاتیکی

- جداسازی قطرات آب

مجموعه فرآیندهای بالا باعث حل شدن نمک در قطرات آب و جدا شدن آن از نفت می گردد، در نهایت با استفاده از یک سیستم جداکننده قطرات آب از جریان نفتی خارج می شوند.

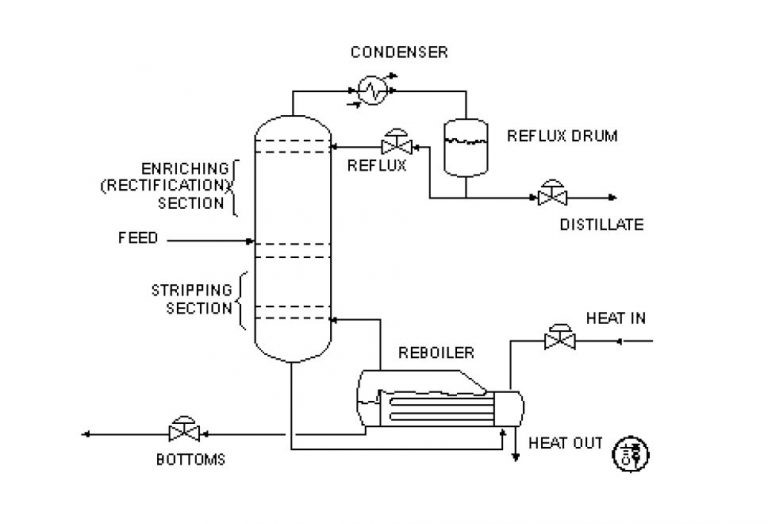

واحد تقطیر نفت خام

در این واحد برج تقطیر اتمسفری، استریپرهای جانبی، نمکزدای خوراک و کوره به عنوان اجزای اصلی عمل می کنند. عموما پنج محصول اصلی از برج تقطیر اتمسفری حاصل می شوند که عبارتند از : گاز + نفتا، کروزن (نفت سفید)، نفتگاز سبک، نفتگاز سنگین و باقیمانده اتمسفری.

محصولات دیگری که از این برج می توان گرفت عبارتند از بنزین، سوخت جت و دیزل که از نفتا، کروزن و نفتگاز تولید می شوند.

در میان محصولات حاصل از تقطیر، نفتا و کروزن از ارزش بالاتری در مقایسه با ترکیبات سنگین تر مانند نفتگاز و باقیمانده اتمسفری دارند. از همین رو پالایشگاه های مدرن در پی تولید ترکیبات سبکتر از ترکیبات سنگین تر هستند.

به طور کل برجهای تقطیر بر اساس قوانین انتقال جرم کار می کنند. در فرآیند انتقال جرم اختلاف پتانسیل عامل انتقال جرم از یک فاز به فاز دیگری است که در صورت ثابت بودن دما و فشار این پتانسیل همان غلظت است. درون برج تقطیر صفحات متعددی به صورت افقی قرار دارند که بر روی آنها فازهای بخار و مایع در تماس با یکدیگر قرار می گیرند، با تقریب خوبی می توان بر روی هر سینی دما و فشار را تقریبا ثابت در نظر گرفت و از اختلاف غلظت ها برای درک انتقال جرم استفاده کرد.

هرچه میزان این اختلاف بیشتر باشد سرعت و میزان انتقال بیشتر است ، وارد کردن جریان مایع سبک از بالای برج و جریان گاز سنگین از پایین برج نیز به همین هدف انجام می گیرد.

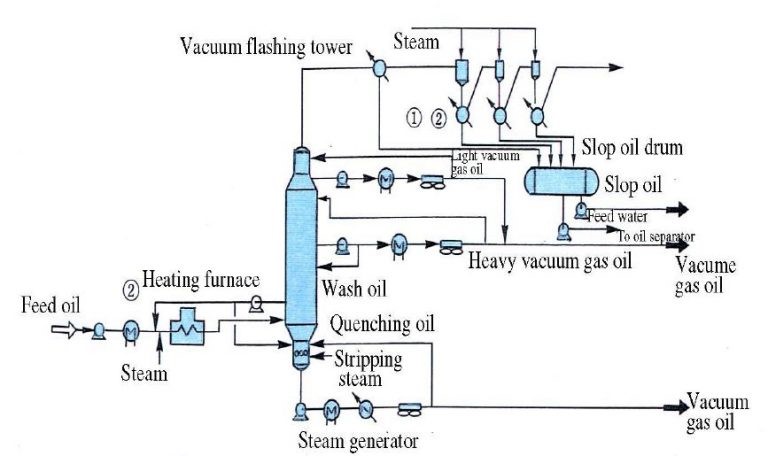

واحد تقطیر خلا

باقیمانده اتمسفری که محصول خروجی از انتهای برج تقطیر اتمسفری است، سنگین ترین اجزای نفت خام را در خود دارد. به دلیل انجام واکنش های کراکینگ نمی توان هیدروکربن ها را تا دماهای بالاتر از ۴۰۰ درجه سانتیگراد ، حرارات داد. همچنین دوده گرفتن لوله ها و تجهیزات باعث افزایش هزینه عملیاتی و کاهش بازده واحد خواهد شد.

از این رو تقطیر اجزای سنگینی که باقیمانده اتمسفری خوانده می شوند در فشار پایین (نزدیک به خلا) انجام می شود. فشار کمتر، دمای جوش هیدروکربن ها را پایین می آورد، در نتیجه عملیات تقطیر را می توان در دمای کمتری انجام داد. برجی که این عملیات در آن انجام می شود، برج نقطیر خلا نامیده می شود.

محصولات خروجی از این واحد شامل نفتگاز سبک و سنگین خلا هستند که به عنوان خوراک واحد کراکینگ و یا فرآیندهای روغن روان کننده مورد استفاده قرار می گیرند. خروجی برج خلا نیز جهت تولید قیر مورد استفاده قرار می گیرد.

این عملیات در فشار ۲۵-۴۰ میلی متر جیوه و دمای ۳۸۰-۴۲۰ درجه سانتیگراد صورت می گیرد.

کراکینگ حرارتی

کراکینگ حرارتی شامل یک فرآیند کراکینگ شیمیایی و به دنبال آن استفاده از اصول فیزیکی (اختلاف در دمای جوش) جهت دستیابی به محصولات مورد انتظار است.

محصولات این فرآیند عبارتند از: گاز+ نفتا، نفتگاز و باقی مانده های کراکینگ

شرایط عملیاتی

برای ناپایدار کردن هیدروکربن های بزگتر، دما در حدود ۴۵۰-۵۰۰ درجه سانتیگراد و فشار نیز ۲-۳ بار در نظر گرفته می شود.

تصفیه با هیدروژن

بسیاری از نفت های خام درصد بالایی گوگرد دارند که ترکیبی نامطلوب به شمار می آید و کیفیت محصولات تولیدی را به شدت تحت تاثیر قرار می دهد. بنابراین محصولات تولید شده از برجهای اتمسفری و خلا با استفاده از هیدروژن تصفیه می شوند تا گوگرد در نهایت به صورت h2s خارج شود. هیدروژن مورد نیاز برای این کار از واحد ریفرمینگ تامین می شود.

شرایط عملیاتی

شرایط عملیاتی هیدروتریترها به نوع خوراک ورودی به آن بستگی دارد. برای خوراک نفتا دما در ۲۸۰-۴۲۵ درجه سانتیگراد و فشار نیز در ۲۰۰-۸۰۰ psig تنظیم می شوند. واکنش های این واحد به صورت زیر هستند:

R-SH + H۲ → R-H + H۲S (در حضور دما و کاتالیست)

H۲S + NaOH → NaSH + H۲O

فرآیند پالایش نفت خام عملیاتی پیچیده و دارای واحدهای متنوعی است که در این مقاله تنها به بخش هایی از آن به اختصار پرداخته شد. برای کسب اطلاعات و جزئیات بیشتر می توانید از منابع زیر استفاده کنید.

چنانچه در حوزه کاری خود به مشکلی برخورد کردهاید و در جستجوی فرد و یا شرکتهای توانمند برای حل مشکلتان هستید می توانید با عضویت در سامانه گلوپ و ثبت مشکل خود با این افراد و شرکت ها ارتباط برقرار کنید.

برای مشاهده مطالب بیشتر به گلوپ پلاس مراجعه فرمایید.