منظور از سیکل، یک چرخه ترمودینامیکی است؛ که از کنار هم قرار گرفتن چند فرایند ترمودینامیکی، با شرایط خاص شکل می گیرد. و منظور از تبرید نیز همان سرمایش است. در حقیقت هدف از طراحی یک سیکل تبرید، انتقال گرما از محیطی با دمای کمتر به محیطی با دمایش بیشتر است. طبیعتاً چون این عمل خلاف جریان طبیعی انتقال دما صورت می گیرد، برای به سرانجام رساندنش نیاز به انجام کار خواهیم داشت.

در یک سیکل تبرید هدف بهینه کردن این میزان کار است. به نحوی که با کمترین انرژی مورد نیاز به هدف اصلی سیکل دست پیدا کنیم. این رویکرد در طراحی تمامی سیکل های تبریدی و آیندۀ این صنعت در نظر گرفته می شود.

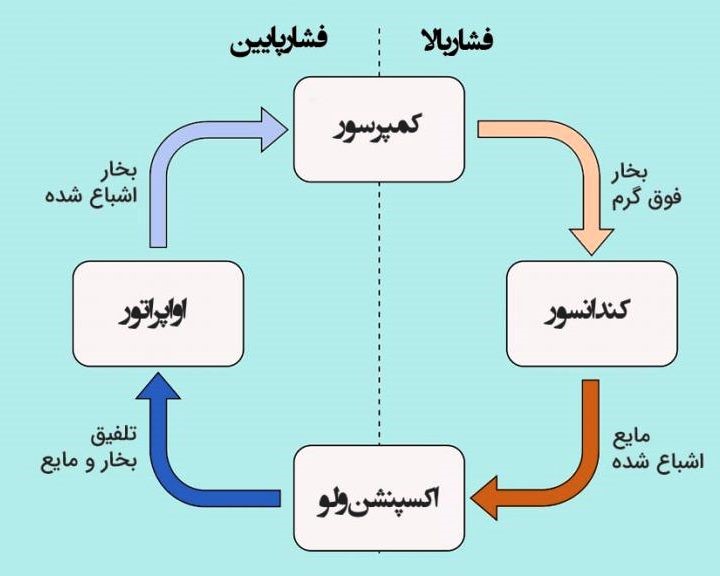

به شکل سادهتری اگر بخواهیم دربارۀ فرایند تبرید صحبت کنیم، در جریان این سیکل یک سری قطعات مکانیکی، مانند کمپرسور کندانسور، اواپراتور و …. وجود دارد؛ که حرکت یک سیال ترمودینامیکی را در طول سیکل امکان پذیر می کنند. وظیفۀ این سیال انتقال گرما است.

انواع سیکل تبرید

سیکل تبرید در کل به دو نوع سیکل تبرید تراکمی و سیکل تبرید جذبی تقسیم بندی می شود.

سیکل تبرید تراکمی

ساختار سیستمهای برودتی تراکمی (سیکل تبرید تراکمی) دارای ۴ عنصر اساسی است که عبارتند از :

۱ . کمپرسور که توسط یک محرک (الکتروموتور یا موتور احتراق داخلی و …) به گردش در می آید.

۲ . شیر انبساط که فشار را از روی مایع مبرد بر می دارد.

۳ . مبدل حرارتی به نام کندانسور که گاز متراکم شده در کمپرسور را خنک می کند و گرمای آن را به محیط اطراف انتقال می دهد تا مبرد از حالت گازی به حالت مایع تغییر فاز دهد. انواع کندانسور معمولا در دو نوع هوا خنک (خنک شونده توسط فن و هوا) و آب خنک (خنک شونده توسط آب) ساخته می شود.

۴ . مبدل حرارتی به نام اواپراتور که برعکس کندانسور عمل می کند و موجب انتقال گرما از هوا یا آب به مبرد می شود تا مبرد این بار از حالت مایع به گاز تغییر فاز دهد. اواپراتور نیز در دو نوع هوا خنک (که منجر به کاهش دمای هوا و سرد شدن آن در یک ساختمان می شود) و آب خنک (که منجر به سرد شدن آب و ارسال آن به فن کویل یا هواساز یا یک دستگاه صنعتی می شود) طراحی و تولید می گردد.

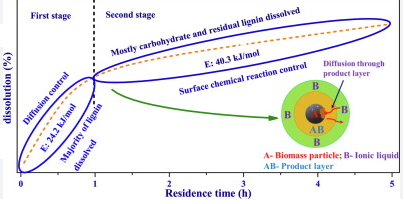

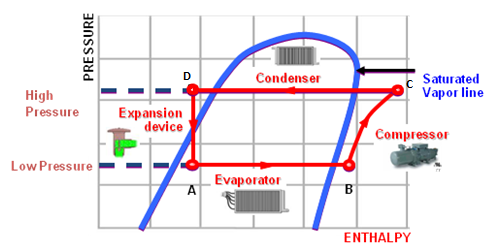

فرآیند ترمودینامیکی سیکل تبرید تراکمی

در کلیه سیکلهای تبریدتراکمی دقیقا به همین روش، فرآیند سرماسازی اتفاق میافتد. در حقیقت مایعمبرد با عبور از شیرانبساط یا لولهموئین دچار افتفشار شدید میشود. و به صورت مایع پودر شده به داخل اواپراتور پاشش میشود.

این مایع کم فشار، دارای حداقل دما و انتالپی میباشد و شرایط لازم برای جذب گرما در اواپراتور را دارد. بدلیل اینکه وضعیت سیال خروجی از شیرانبساط در نقطه (A) در حالت اشباع میباشد، لذا دما و فشار سیال به یکدیگر وابسته میباشند پس میتوان با اندازهگیری فشار این قسمت، دمای آنرا محاسبه نمود.

در این مرحله، مایعمبرد با دمای پائین وارد اواپراتور میشود. با شروع جذب گرما در اواپراتور، انتالپی ماده مبرد در فشار ثابت افزایش مییابد و مبرد از حالت مایع اشباع به بخار اشباع تبدیل میگردد. این فرآیند تا نقطه (B) ادامه پیدا میکند. نقطه (B) در این نمودار، خارج از محدوده اشباع میباشد و اصطلاحاً سوپرهیت نامیده میشود. سوپرهیت کردن مبرد در این بخش تنها جهت حفظ ایمنی سیکل و جلوگیری از پدیده خطرناک ورود مایع مبرد به کمپرسور میباشد. علت استفاده از آکومولاتور در برخی از سیستمهای تبرید را میتوان همین موضوع بیان نمود.

مرحله (B) به (C)، یک فرآیند فشردهسازی است. این فرآیند در کمپرسور با نسبتتراکم مشخص اتفاق میافتد. بدیهیست افزایش انتالپی در این فرآیند، بدلیل جذب گرمای قطعات کمپرسور و گرمای حاصل از فشرده شدن گاز مبرد میباشد.

در نقطه (C)، سیال دارای بیشترین انتالپی و دما میباشد و همواره لوله خروجی کمپرسور داغترین لوله در سیکل تبرید میباشد. بههمین دلیل سنسور دمای بالا (DT) در این موقعیت نصب میشود. با افزایش میزان سوپرهیت، مقدار انتالپی و دمای این قسمت نیز افزایش مییابد. (برای آشنایی با روش محاسبه سوپرهیت میتوانید این مقاله را مطالعه نمائید) در این مرحله، گاز مبرد داغ و پرفشار وارد کندانسور میشود و شروع به تبادل حرارت با محیط مینماید و گرما از دست میدهد. در کندانسور، گاز داغ پس از تبادل حرارت با محیط، به حالت اشباع تبدیل میشود و در ادامه در صورت از دست دادن حرارت بیشتر، به صورت مایع متراکم یا سابکولد از کندانسور خارج میشود. کندانسور وظیفه چگالش گاز داغ و تبدیل گاز به مایع را بهعهده دارد. کندانسور ممکن است به شکل آبخنک یا هواخنک تولید شود که از نظر ظاهری با یکدیگر متفاوت هستند.

با عبور گاز از کندانسور، انتالپی به تدریج کاهش مییابد. دمای سیال در ابتدای کندانسور به سرعت کاهش مییابد و سپس با خارج شدن گاز از حالت سوپرهیت و ورود به حالت اشباع، دمای سیال ثابت بوده و با تغییر فاز از حالت گاز به مایع، انتالپی سیال در فشار ثابت کاهش مییابد.

در شکل فشار ورودی و خروجی کندانسور برابر در نظر گرفته شده ولی در عمل، حرکت گاز و مایع در کندانسور، با افتفشار همراه میباشد. جهت افزایش بازدهی سیکل تبرید توصیه میگردد، مایع خروجی از کندانسور تا دمای پائینتر از دمای اشباع متناظر با فشاراشباع تنزل کند. بهعبارت سادهتر، مایع خروجی از کندانسور سابکولد (مادن سرد) شود.

سابکولد در خروجی کندانسور موجب میشود در فرآیند شیرانبساط، بخار مبرد کمتری وارد شود و مبرد خروجی از شیرانبساط، استعداد جذب گرمای بیشتری را داشته باشد یا بهعبارت سادهتر، مبرد ورودی به اواپراتور دارای انتالپی کمتری باشد. این عامل موجب ارتقاء راندمان سیکل تبرید میشود. از طرفی وجود گاز مبرد در فرآیند شیرانبساط همواره نامطلوب میباشد و میتواند منجر به ایجاد اخلال در عملکرد این بخش شود. توجه به این نکته ضروریست که افزایش بیش از حد میزان سابکولد، نه تنها موجب افزایش بازدهی نمیشود بلکه، منجر به کاهش بازدهی و افتفشار قبل از شیرانبساط شده و در برخی موارد میتواند موجب ورود مایعمبرد به کمپرسور و خرابی سیکل گردد.

فرآیند (C) به (A) مربوط به دستگاهانبساط میباشد. در این فرآیند فشار مبرد به صورت لحظهای شکسته میشود و معمولاً به خاطر سرعت این فرآیند، انتقالحرارت چشمگیری اتفاق نمیافتد؛ لذا در نمودار P-H، خط مربوط به این فرآیند به صورت عمودی ترسیم میگردد. پس انتاپی در آن فرآیند هیچگونه تغییری پیدا نمیکند.

در رابطه با محل قرارگیری نقطه (A) میتوان عنوان کرد، این نقطه هر چه به سمت راست مایل باشد، بهمعنای انتالپی بالاتر و حداقل بودن قابلیت جذب گرما در اواپراتور و در نتیجه کاهش بازدهی دستگاه میباشد. در واقع کار مفید سیکل تبرید (گرمای جذب شده توسط سیکل)، فرآیند (A) به (B) میباشد و انتقال نقطه (A) به سمت چپ نمودار منجر به افزایش این مقدار خواهد شد.

فرآیند اواپراتور در سیکل تبرید ایدهآل (A) به (B) فشار ثابت میباشد ولی در واقع، فشار انتهای اواپراتور نسبت به فشار ابتدای آن اندکی دچار افت میشود که بهعلت وجود لولهها و اتصالات مسیر میباشد. در سیکل تبرید کار داده شده برای انجام فرآیند تبرید، معادل اختلاف انتالپی نقاط (B) و (C) میباشد و گرمای جذب شده توسط اواپراتور، معادل اختلاف انتالپی نقاط (B) و (A)میباشد.

سیکل تبرید جذبی

در کنار سیکل تراکمی دومین سیکلی که مورد توجه طراحان قرار دارد، سیکل های جذبی است. البته سیکل تبرید جذبی بیشتر در مراکز صنعتی و سردخانه ها مورد استفاده قرار می گیرد. طراحی سیکل جذبی بر پایۀ جاذب های شیمیایی است؛ که به طور معمول از لیتیوم بروماید استفاده می شود.

روند سیکل جذبی بر این اساس است که ابتدا آب مقطر با دما و فشار پایین در تماس با محیط بیرونی قرار می گیرد. این تماس با محیط بیرونی می تواند در مجاورت با یک خط لولۀ آب یا جریان هوا باشد. در نتیجه این تماس، آب مقطر موجود در سیکل گرمای بیرون را جذب کرده و به بخار تبدیل می شود. سپس بخار آب موجود در سیکل توسط مولکول های لیتیوم بروماید جذب می شود؛ تا جایی که به صورت اشباع در می آید. در مرحلۀ بعدی لیتیوم بروماید اشباع شده به کمک یک پمپ جاذب به سمت ژنراتور هدایت می شود. در این مرحله به لیتیوم بروماید اشباع گرما می دهند. که طی آن آب موجود در لیتیوم بروماید جدا شده و لیتیوم بروماید آمادۀ استفادۀ مجدد می گردد.

در روند سیکل تبرید جذبی جهت بهبود شرایط باید بر روی ویژگی های مواد جاذب کار کرد. البته سیستم های جذبی به صورت های متفاوتی طراحی می شوند؛ که هرکدام ویژگی های مثبت و منفی خود را دارند. سیکل های جذبی تک اثره، دو اثره، سیکل های جذبی با آب گرم یا بخار و … از جمله همین موارد هستند.

سیستم تبرید ترموالکتریک

یکی دیگر از انواع سیستم تبرید، سیستم ترموالکتریک است. البته این روش کاملا با دو روش قبل تفاوت زیادی دارد. ۱؛ بلکه روند خنک سازی به با کمک جریان الکتریکی و ترموکوپل ایجاد می کند. ترموکوپل قطعه ای است که ولتاژ الکتریکی را معکوس کرده و باعث ایجاد اختلاف دما میشود که در نهایت می تواند گرمای محیط را از بین ببرد.

سیستم تبرید مغناطیسی

سیستم تبرید مغناطیسی نوعی از سیستم های سرمایشی است که بر اساس اثر مگنتوکالریک کار میکنند. این ویژگی، گواه وجود یک ویژگی ذاتی در جامدات است. این نوع سیکل تبریدی بر اساس تغییر آنتروپی، به وسیله اثر یک میدان مغناطیسی بر یک ماده مغناطیسی تولید میشود. در حال حاضر از این نوع سیکل تبرید در هیچ یک از دستگاههای سرمایشی استفاده نشده است.

کاربرد سیکل تبرید

علم تبرید از گسترده ترین علوم فنی در دنیا می باشد و کاربرد آن را در تمامی طبقات اجتماعی و صنعتی به وضوح می بینیم بطور عمده می توان کاربرد آن به چهار دسته تقسیم کرد:

۱. تهیه و نگهداری مواد غذایی: مواد غذایی مثل انواع گوشت و سبزی و … که در زمانی ازسال فراوان است میتوان در سردخانه ها نگهداری و در فصل دیگر به بازار مصرف عرضه کرد.

۲. صنایع شیمیایی، بهداشتی،دارویی: جدا کردن گازها: نگهداری مایع در فشار کم – تقطیر گازها رطوبت گیری از هوا – جامدسازی ماده از محلول: کنترل تخمیر ترکیبات شیمیایی.

۳. دستگاههای برودتی خانگی و تجاری

۴. تهویه مطبوع و تهویه های صنعتی در ساختمانها و مراکز اداری.

گاز های مبرد مورد استفاده در سیکل تبرید تراکمی

امروزه طراحان و سازندگان دستگاه های سرمایشی، تمام سعیشان را می کنند تا از گازهای مبردی که کمترین ضرر را به محیط زیست می رسانند؛ استفاده کنند. اکنون از مبردهایی که کمترین آسیب را به محیط زیست وارد می کنند؛ میتوان به موارد زیر اشاره کرد:

گاز HCFC-22

گاز HFC-134a

گاز R-410A

گاز R-407C

گاز R-123

معایب تبرید جذبی نسبت به تبرید تراکمی

تبریدی جذبی نسبت به سیکل تبرید، دارای ضریب عملکرد پایین تری است.

تبرید جذبی به برج خنککننده و مصرف آب بیشتری نیاز دارند در صورتی که سیکل تبرید تراکمی به آب کمتری نیاز دارند.

هزینه راه اندازی، تعمیر و نگهداری دستگاه هایی که از سیستم تبرید جذبی استفاده می کنند؛ بالا است.

ابعاد و وزن تجهیزات دستگاههای مبنی بر تبرید جذبی بسیار بیشتر از سیکل تراکمی است.

در این مطلب به معرفی سیکل تبرید و انواع آن پرداختیم. برای آشنایی با سایر مطالب به قسمت مقالات سایت مراجعه نمایید.

چنانچه در حوزه کاری خود به مشکلی برخورد کردهاید و در جستجوی فرد و یا شرکتهای توانمند برای حل مشکلتان هستید می توانید با عضویت در سامانه گلوپ و ثبت مشکل خود با این افراد و شرکت ها ارتباط برقرار کنید.

برای مشاهده مطالب بیشتر به گلوپ پلاس مراجعه فرمایید.